In breve, il vuoto è essenziale perché protegge i componenti in grafite del forno dalla distruzione per ossidazione. Alle temperature estreme all'interno di un forno, la grafite reagisce aggressivamente con l'ossigeno, causando un rapido degrado e cedimento. Il vuoto rimuove l'ossigeno, permettendo alla grafite di mantenere la sua integrità strutturale e di svolgere la sua funzione.

La relazione è semplice: la grafite è un materiale eccezionale per alte temperature con una debolezza critica: l'ossidazione. Un ambiente sottovuoto neutralizza questa debolezza, sbloccando il pieno potenziale della grafite per applicazioni a temperature estreme.

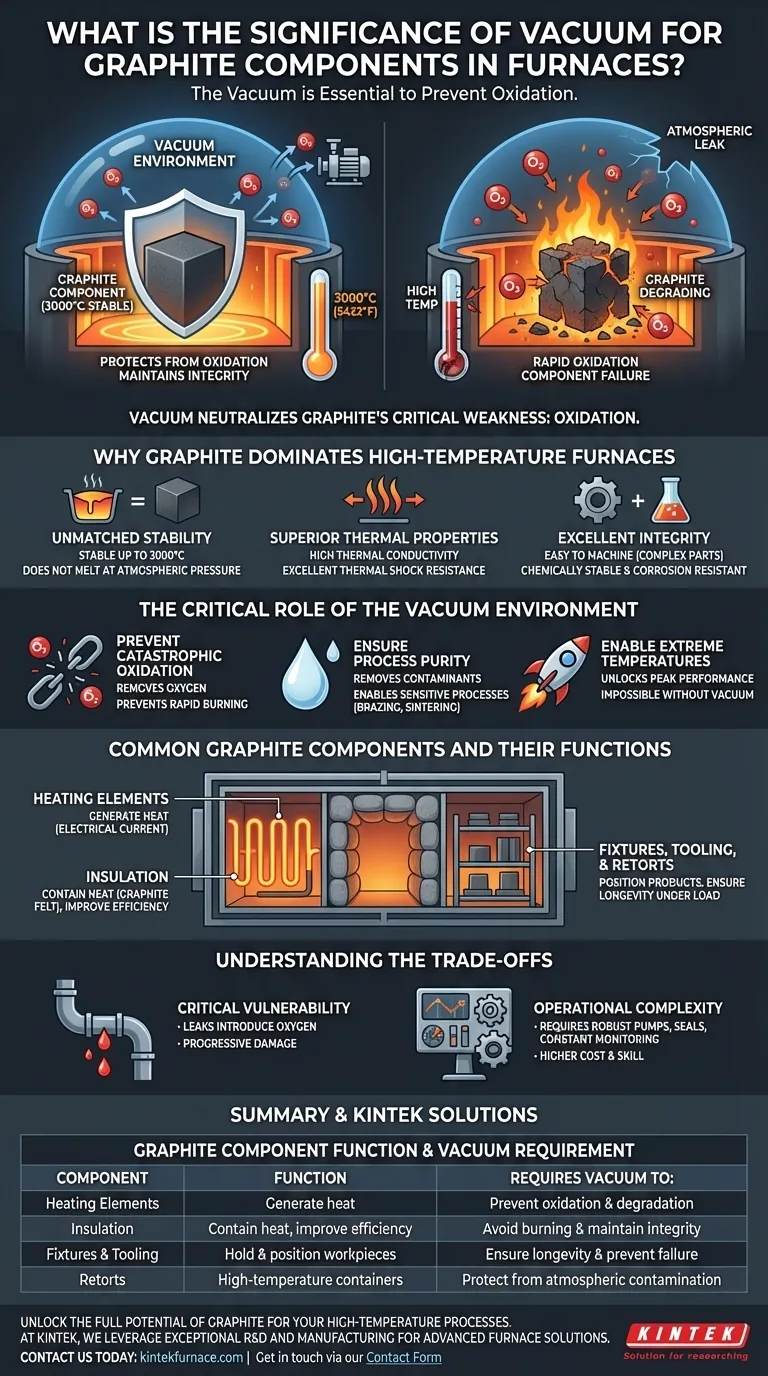

Perché la grafite domina i forni ad alta temperatura

Per comprendere il significato del vuoto, dobbiamo prima apprezzare perché la grafite è il materiale di scelta per le parti più calde di un forno. Le sue proprietà la rendono unica per questi ambienti esigenti.

Stabilità ineguagliabile ad alta temperatura

La grafite non fonde a pressione atmosferica; sublima. Può resistere stabilmente a temperature fino a 3000°C (5432°F) in vuoto o atmosfera inerte, superando di gran lunga i limiti della maggior parte dei metalli.

Proprietà termiche superiori

La grafite possiede un'elevata conducibilità termica, che le consente di distribuire il calore in modo uniforme. Questo è fondamentale per gli elementi riscaldanti e garantisce una temperatura uniforme all'interno della zona calda del forno.

Ha anche una resistenza eccezionalmente forte allo shock termico, il che significa che può sopportare cicli rapidi di riscaldamento e raffreddamento senza crepe o cedimenti.

Eccellente integrità meccanica e chimica

La grafite è relativamente facile da lavorare, consentendo la creazione di componenti complessi come attrezzature, supporti ed elementi riscaldanti specializzati. È anche chimicamente stabile e resistente alla corrosione da molte sostanze.

Il ruolo critico dell'ambiente sottovuoto

Sebbene la grafite sia quasi perfetta per il calore, è vulnerabile all'atmosfera. È qui che il vuoto diventa il partner indispensabile.

Prevenire l'ossidazione catastrofica

La funzione principale del vuoto è rimuovere l'ossigeno. Ad alte temperature, la grafite reagisce con l'ossigeno in un processo di rapida ossidazione—in termini semplici, brucia.

La mancata manutenzione di un vuoto adeguato porterà alla rapida distruzione di costosi elementi riscaldanti in grafite, isolamento e attrezzature.

Garantire la purezza del processo

Oltre a proteggere i componenti del forno, il vuoto rimuove anche altri gas atmosferici e contaminanti. Questo crea un ambiente puro, che è fondamentale per processi metallurgici sensibili come la brasatura, la sinterizzazione e il trattamento termico, prevenendo reazioni indesiderate con il pezzo in lavorazione.

Consentire temperature estreme

La combinazione di grafite e vuoto consente ai forni di raggiungere temperature che altrimenti sarebbero impossibili. Senza il vuoto, i componenti in grafite si ossiderebbero e si guasterebbero molto prima di raggiungere le loro massime capacità di temperatura.

Componenti comuni in grafite e le loro funzioni

La grafite viene utilizzata per diverse parti chiave all'interno di un forno a vuoto, ognuna delle quali sfrutta le sue proprietà uniche.

Elementi riscaldanti

Questi componenti generano calore quando una corrente elettrica li attraversa. La bassa resistività e l'elevata stabilità termica della grafite la rendono un materiale ideale.

Isolamento

Pacchetti di feltro di grafite sono utilizzati come isolamento ad alte prestazioni. Circondano la zona calda, contenendo il calore intenso e migliorando l'efficienza energetica del forno.

Attrezzature, utensili e retorti

Questi sono i telai, i supporti e i contenitori che posizionano il prodotto da trattare termicamente. La resistenza della grafite ad alte temperature assicura che queste attrezzature non si deformino o si guastino sotto carico.

Comprendere i compromessi

Il sistema grafite-vuoto è potente, ma la sua efficacia dipende dal mantenimento di un delicato equilibrio.

La vulnerabilità critica alle perdite

L'integrità dell'intero sistema dipende dalla qualità del vuoto. Anche una piccola perdita d'aria può introdurre abbastanza ossigeno da causare danni significativi e progressivi ai componenti in grafite, specialmente durante i cicli ad alta temperatura.

Complessità operativa

Il funzionamento e la manutenzione di un forno a vuoto sono più complessi di un forno atmosferico. Richiede pompe per vuoto robuste, guarnizioni precise e un monitoraggio costante per garantire che l'ambiente rimanga privo di ossigeno. Ciò aggiunge un livello di costo operativo e richiede specifiche competenze tecniche.

Fare la scelta giusta per il tuo processo

Comprendere questa relazione tra materiale e ambiente è fondamentale per il successo operativo.

- Se il tuo obiettivo principale è raggiungere temperature estreme (oltre 2000°C): Un forno a vuoto in grafite è essenziale, poiché l'integrità del materiale dipende interamente dall'ambiente privo di ossigeno.

- Se il tuo obiettivo principale è la longevità dei componenti e l'efficacia dei costi: Mantenere un vuoto di alta qualità è il fattore più importante per preservare i tuoi componenti in grafite ed evitare costose sostituzioni.

- Se il tuo obiettivo principale è la purezza e la ripetibilità del processo: Il vuoto è non negoziabile per rimuovere i contaminanti atmosferici che possono compromettere applicazioni sensibili come la brasatura aerospaziale o la sinterizzazione di impianti medici.

Padroneggiare il tuo sistema a vuoto è la chiave per sbloccare le prestazioni ineguagliabili ad alta temperatura della grafite.

Tabella riassuntiva:

| Componente in grafite | Funzione | Richiede vuoto per: |

|---|---|---|

| Elementi riscaldanti | Generare calore tramite corrente elettrica | Prevenire l'ossidazione e il rapido degrado |

| Isolamento (feltro di grafite) | Contenere il calore, migliorare l'efficienza | Evitare la combustione e mantenere l'integrità |

| Attrezzature e utensili | Sostenere e posizionare i pezzi in lavorazione | Garantire longevità e prevenire guasti |

| Retorti | Agire come contenitori ad alta temperatura | Proteggere dalla contaminazione atmosferica |

Sblocca il pieno potenziale della grafite per i tuoi processi ad alta temperatura. In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni su misura per le tue esigenze uniche. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD—è supportata da profonde capacità di personalizzazione per garantire che i tuoi componenti in grafite funzionino in modo affidabile a temperature estreme. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e la purezza del processo del tuo laboratorio. Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione