Sebbene il prezzo di acquisto iniziale sia più elevato, l'efficacia in termini di costi della grafite nei forni a vuoto è dimostrata dal suo costo totale di proprietà significativamente inferiore. Questo valore a lungo termine è determinato dalla sua eccezionale durabilità, dalla superiore efficienza energetica e dai requisiti minimi di manutenzione, che compensano ampiamente l'investimento iniziale nel corso della prolungata vita utile del componente.

La decisione di utilizzare la grafite non è un semplice confronto di prezzi iniziali; è un investimento strategico nell'efficienza operativa e nell'affidabilità a lungo termine. Durante il ciclo di vita del forno, i risparmi cumulativi derivanti dal ridotto consumo energetico, dalla manutenzione e dai tempi di inattività superano costantemente la spesa iniziale più elevata.

Il caso finanziario oltre il prezzo di listino

Per comprendere il valore della grafite, dobbiamo guardare oltre la fattura iniziale e analizzare il suo impatto sulle spese operative (OpEx) nel tempo. I benefici economici si accumulano attraverso prestazioni e longevità superiori.

Longevità e durabilità superiori

I componenti in grafite sono costruiti per l'ambiente estremo di un forno a vuoto. Possono funzionare stabilmente a temperature fino a 3000°C in vuoto o atmosfera inerte.

Questa resilienza intrinseca significa che i componenti in grafite durano significativamente più a lungo rispetto alle alternative, portando a meno cicli di sostituzione, costi di materiale ridotti e meno tempi di inattività della produzione.

Migliore efficienza energetica

La grafite possiede un'altissima conduttività termica. Ciò consente agli elementi riscaldanti di trasferire il calore al carico di lavoro in modo rapido e uniforme.

Tempi di riscaldamento più rapidi ed eccellente uniformità della temperatura riducono la durata dei cicli e il consumo di energia per ciclo, traducendosi direttamente in bollette elettriche più basse.

Costi di manutenzione e manodopera ridotti

La leggerezza della grafite rende i componenti più facili e sicuri da maneggiare durante l'installazione e la manutenzione, riducendo i costi di manodopera associati.

Inoltre, la sua elevata resistenza chimica e integrità strutturale significano meno pulizie e riparazioni frequenti, liberando i team di manutenzione e massimizzando il tempo di attività del forno.

I vantaggi tecnici che guidano il valore economico

I benefici finanziari della grafite sono un risultato diretto delle sue proprietà fisiche e chimiche uniche. Queste caratteristiche tecniche garantiscono un funzionamento affidabile e di alta qualità del forno.

Prestazioni termiche ineguagliabili

La bassa resistività elettrica della grafite le consente di generare calore in modo efficiente e stabile quando alimentata. Questo è il principio fondamentale alla base del suo utilizzo come elemento riscaldante.

La sua capacità di mantenere la resistenza meccanica a temperature estreme assicura che componenti come elementi riscaldanti e retorte non si deformino o si guastino sotto stress termico.

Eccellente consistenza del processo

La distribuzione uniforme del calore fornita dalla grafite è fondamentale per processi come la sinterizzazione, la brasatura e la ricottura. Questa consistenza garantisce risultati ripetibili e di alta qualità da lotto a lotto.

Minimizzando le variazioni di temperatura all'interno della zona calda, si riduce il rischio di pezzi scartati e si migliora la resa complessiva del prodotto, un significativo, seppur indiretto, risparmio sui costi.

Elevata purezza chimica

La grafite è un materiale altamente stabile e non reattivo. Non contamina facilmente i materiali in lavorazione all'interno del forno.

Questa purezza è essenziale per industrie ad alto valore come l'elettronica, l'aerospaziale e la produzione medicale, dove anche tracce di contaminazione possono rendere un prodotto inutile.

Comprendere i compromessi e le soluzioni moderne

Sebbene sia altamente efficace, la scelta della grafite implica il riconoscimento delle sue caratteristiche specifiche e di come l'ingegneria moderna le affronta.

L'investimento iniziale

Il compromesso principale è la maggiore spesa in conto capitale iniziale. Ciò richiede una giustificazione finanziaria basata sul costo totale di proprietà piuttosto che solo sul prezzo di acquisto.

Requisiti di manipolazione attenta

Sebbene sia robusta, la grafite può essere fragile e può scheggiarsi o rompersi se maneggiata in modo improprio. Ciò richiede protocolli stabiliti e una manipolazione attenta durante l'installazione o la rimozione per prevenire danni.

Mitigare l'usura con le innovazioni

Le prestazioni e la durata della grafite sono continuamente migliorate. Rivestimenti protettivi, come quelli a base di carburo di silicio (SiC), possono essere applicati per aumentare significativamente la resistenza all'ossidazione e all'usura meccanica.

Inoltre, i componenti in grafite progettati su misura, adattati alla geometria e al processo specifico di un forno, possono migliorare ulteriormente l'efficienza e la durabilità, massimizzando il ritorno sull'investimento.

Fare la scelta giusta per la tua operazione

La valutazione della grafite richiede l'allineamento dei suoi benefici con i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi a lungo termine: La grafite è la scelta definitiva grazie alla sua efficienza energetica e alla bassa frequenza di sostituzione.

- Se il tuo obiettivo principale è la qualità e la ripetibilità del processo: L'uniformità superiore della temperatura e la purezza chimica della grafite garantiscono un output costante e di alta qualità.

- Se il tuo obiettivo principale è massimizzare il tempo di attività della produzione: L'eccezionale durabilità dei componenti in grafite significa meno guasti e meno tempo dedicato alla manutenzione e alla sostituzione.

In definitiva, scegliere la grafite è un investimento nell'affidabilità a lungo termine e nella salute finanziaria delle tue operazioni di forno a vuoto.

Tabella riassuntiva:

| Beneficio | Impatto sull'efficacia in termini di costi |

|---|---|

| Longevità superiore | Meno sostituzioni, tempi di inattività ridotti |

| Elevata conduttività termica | Riscaldamento più rapido, minor consumo energetico |

| Manutenzione minima | Costi di manodopera inferiori, maggiore tempo di attività |

| Consistenza del processo | Maggiore resa del prodotto, meno difetti |

Pronto a ottimizzare le prestazioni del tuo forno a vuoto con soluzioni in grafite economicamente vantaggiose?

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra esperienza nei componenti in grafite, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, garantisce durabilità, efficienza energetica e manutenzione minima per il tuo laboratorio.

Contattaci oggi per discutere come le nostre profonde capacità di personalizzazione possono migliorare la longevità e il ROI del tuo forno!

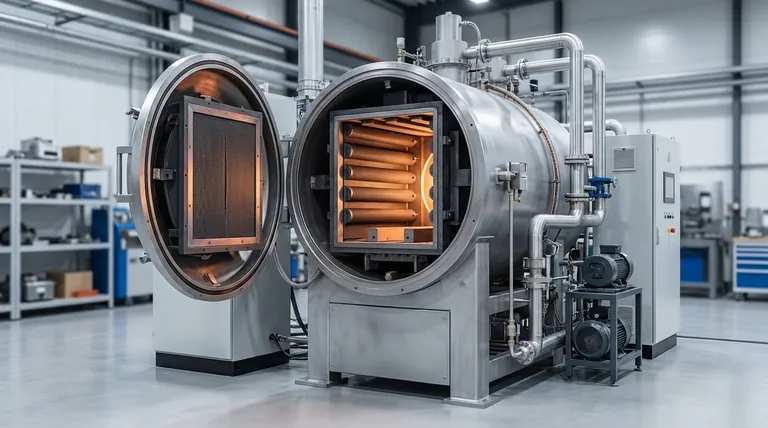

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo