In sostanza, gli elementi riscaldanti in ceramica sono componenti avanzati che convertono l'energia elettrica in calore utilizzando un materiale ceramico specializzato come conduttore resistivo. Sono apprezzati per la loro capacità di raggiungere rapidamente alte temperature, trasferire il calore con un'uniformità eccezionale e operare in modo affidabile in condizioni difficili dove gli elementi metallici tradizionali potrebbero fallire.

Il vero valore degli elementi riscaldanti in ceramica non è solo la loro capacità di scaldarsi, ma la loro capacità di fornire calore preciso, stabile e intrinsecamente sicuro. Ciò li rende la scelta definitiva per le applicazioni in cui prestazioni, efficienza e affidabilità a lungo termine non sono negoziabili.

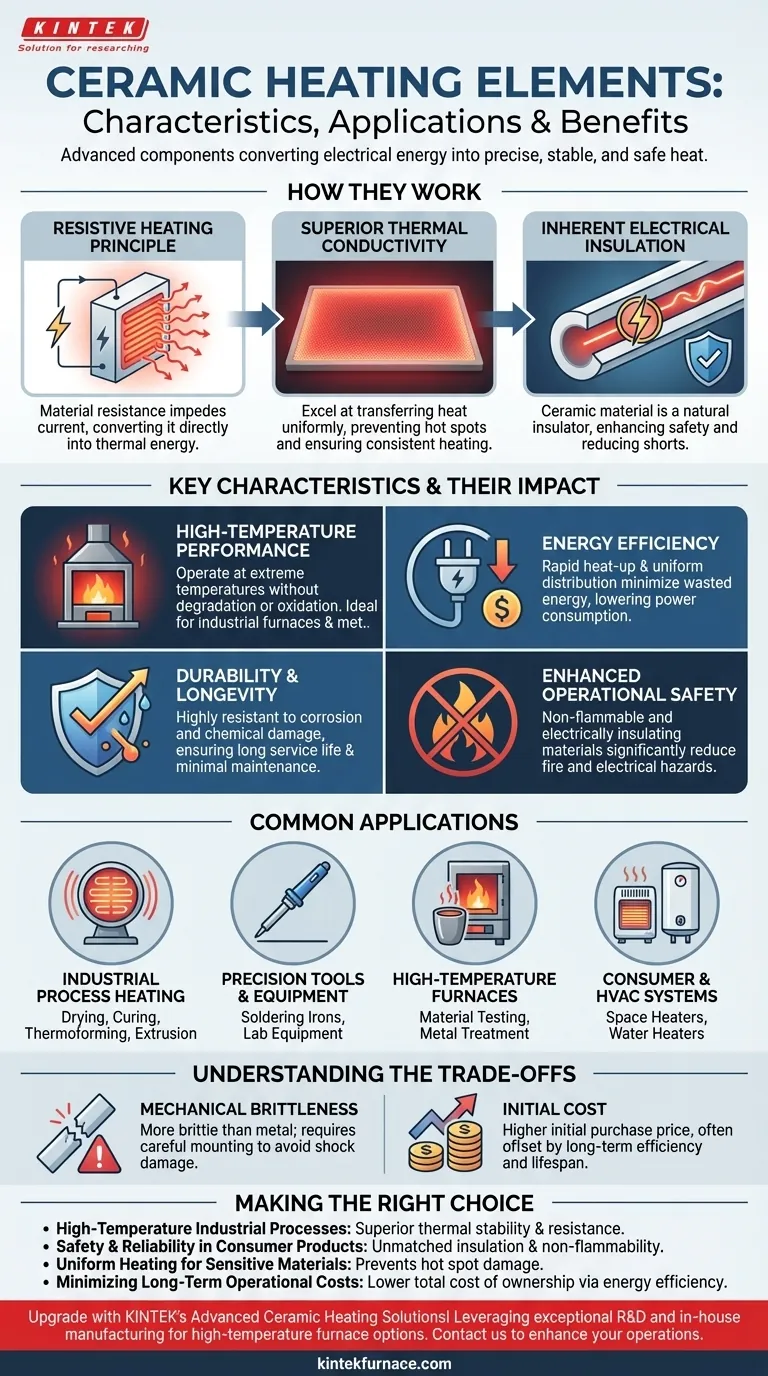

Come generano calore i riscaldatori in ceramica

Il funzionamento di un riscaldatore in ceramica si basa su un principio semplice eseguito con un materiale avanzato, che offre vantaggi distinti rispetto alle tecnologie più datate.

Il principio del riscaldamento resistivo

Quando la corrente elettrica fluisce attraverso il materiale ceramico, la resistenza naturale del materiale ostacola la corrente. Questa opposizione costringe l'energia elettrica a convertirsi direttamente in energia termica, ovvero calore.

Conduttività termica superiore

Una volta riscaldata, la ceramica eccelle nel trasferire l'energia termica uniformemente su tutta la sua superficie. Ciò previene i "punti caldi" e assicura che l'oggetto o lo spazio target riceva un riscaldamento costante e uniforme.

Isolamento elettrico intrinseco

Una differenza chiave è che il materiale ceramico stesso è un eccellente isolante elettrico. Ciò significa che l'elemento riscaldante è intrinsecamente sicuro, riducendo significativamente il rischio di cortocircuiti o pericoli comuni con elementi rivestiti in metallo che si basano su strati isolanti separati.

Caratteristiche chiave e il loro impatto

Le proprietà dei materiali ceramici si traducono direttamente in vantaggi prestazionali tangibili in un'ampia gamma di utilizzi.

Prestazioni ad alta temperatura

Gli elementi in ceramica possono operare a temperature estremamente elevate senza degradarsi, ossidarsi o perdere integrità strutturale. Ciò li rende essenziali per forni industriali, metallurgia e apparecchiature di saldatura ad alte prestazioni.

Efficienza energetica

Grazie ai tempi di riscaldamento rapidi e alla distribuzione uniforme del calore, i riscaldatori in ceramica sprecano pochissima energia. Il calore viene generato e erogato precisamente dove è necessario, con conseguente minore consumo energetico complessivo.

Durabilità e longevità

Le ceramiche sono altamente resistenti alla corrosione e ai danni chimici. Questa qualità è fondamentale per applicazioni come scaldabagni o processi industriali che coinvolgono sostanze corrosive, con conseguente maggiore durata e minima manutenzione.

Sicurezza operativa migliorata

Oltre alle loro proprietà isolanti, i materiali ceramici sono incombustibili. Questa caratteristica riduce drasticamente il rischio di incendi e incidenti di fuga termica, rendendoli una scelta fondamentalmente più sicura sia per i prodotti industriali che per quelli domestici.

Applicazioni comuni

La combinazione unica di caratteristiche rende i riscaldatori in ceramica la soluzione preferita in molte applicazioni critiche.

Riscaldamento di processi industriali

Gli emettitori a infrarossi in ceramica sono utilizzati per processi di essiccazione, polimerizzazione e termoformatura. I riscaldatori a fascia e a cartuccia sono vitali nelle macchine per l'estrusione della plastica e per l'imballaggio dove è richiesto un calore controllato a contatto diretto.

Strumenti e attrezzature di precisione

La capacità di mantenere una temperatura precisa e stabile rende gli elementi in ceramica ideali per i saldatori e le apparecchiature da laboratorio scientifico.

Forni ad alta temperatura

Nella prova dei materiali e nel trattamento dei metalli, i forni ad alta temperatura si affidano agli elementi in ceramica per raggiungere e mantenere temperature estreme in modo affidabile per lunghi periodi.

Sistemi di consumo e HVAC

I riscaldatori in ceramica si trovano nei riscaldatori portatili, fornendo calore sicuro e rapido. La loro resistenza alla corrosione li rende anche un'opzione durevole per gli scaldabagni moderni.

Comprendere i compromessi

Sebbene siano molto efficaci, è importante comprendere le considerazioni specifiche per l'utilizzo della tecnologia ceramica.

Fragilità meccanica

Rispetto ai metalli duttili, la ceramica è un materiale fragile. Gli elementi devono essere progettati e montati per proteggerli da urti o vibrazioni meccaniche significative, che potrebbero causare la loro rottura.

Costo iniziale

Il processo di produzione per componenti ceramici avanzati può essere più complesso rispetto ai semplici riscaldatori a filo metallico. Ciò può talvolta comportare un prezzo di acquisto iniziale più elevato, sebbene sia spesso compensato da una maggiore durata e una maggiore efficienza energetica.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia di riscaldamento corretta dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale sono i processi industriali ad alta temperatura: i riscaldatori in ceramica sono la scelta superiore per la loro stabilità termica e resistenza al degrado.

- Se il tuo obiettivo principale è la sicurezza e l'affidabilità nei prodotti di consumo: l'isolamento elettrico intrinseco e la natura incombustibile delle ceramiche offrono un livello di sicurezza senza pari.

- Se il tuo obiettivo principale è il riscaldamento uniforme per materiali sensibili: la distribuzione uniforme del calore degli elementi in ceramica previene i danni causati dai punti caldi e garantisce una qualità costante.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi a lungo termine: l'efficienza energetica e le basse esigenze di manutenzione dei riscaldatori in ceramica offrono un costo totale di proprietà inferiore durante la loro vita utile prolungata.

In definitiva, scegliere un elemento riscaldante in ceramica è un investimento in precisione, sicurezza e prestazioni a lungo termine.

Tabella riassuntiva:

| Caratteristica | Impatto |

|---|---|

| Prestazioni ad alta temperatura | Essenziale per forni industriali e metallurgia senza degrado |

| Efficienza energetica | Riscaldamento rapido e distribuzione uniforme riducono il consumo energetico |

| Durabilità e longevità | Resistente alla corrosione, con conseguente maggiore durata |

| Sicurezza operativa migliorata | L'isolamento elettrico intrinseco e le proprietà incombustibili riducono al minimo i pericoli |

Aggiorna i tuoi sistemi di riscaldamento con le soluzioni avanzate in ceramica di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo prestazioni, sicurezza ed efficienza superiori. Contattaci oggi per discutere come possiamo migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata