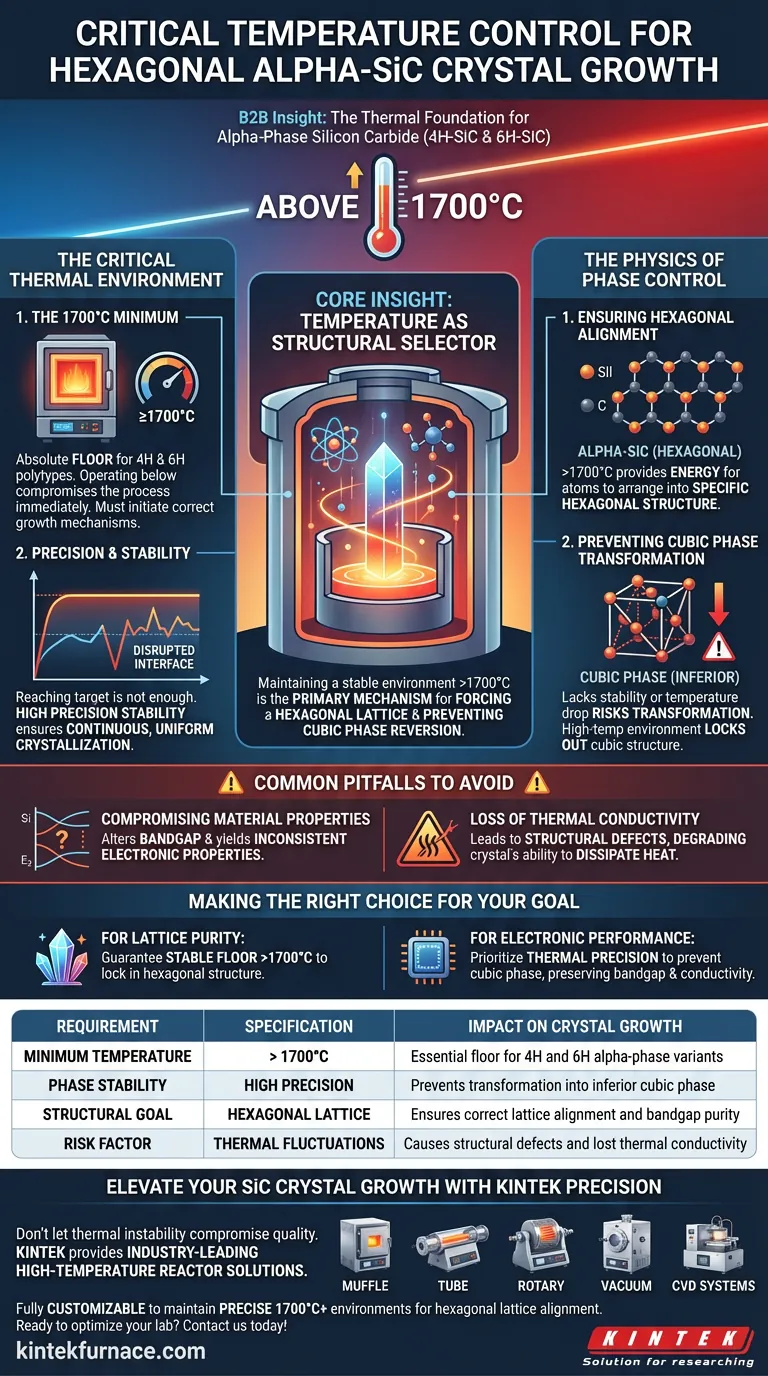

Per crescere con successo cristalli esagonali di carburo di silicio alfa (alpha-SiC), il tuo reattore ad alta temperatura deve mantenere un ambiente preciso e stabile sopra i 1700 gradi Celsius. Questa soglia termica è non negoziabile per la produzione di varianti in fase alfa, come 4H-SiC e 6H-SiC.

Concetto chiave: La temperatura nella crescita di SiC non è semplicemente un catalizzatore; è un selettore strutturale. Mantenere un ambiente stabile sopra i 1700°C è il meccanismo primario per forzare il materiale in un reticolo esagonale e impedirne la reversione a una fase cubica inferiore.

L'ambiente termico critico

Il minimo di 1700°C

Per il carburo di silicio in fase alfa, in particolare i polimorfi 4H e 6H, 1700°C funge da soglia assoluta per una crescita cristallina valida.

Operare al di sotto di questa temperatura compromette immediatamente il processo. Il reattore deve essere in grado di raggiungere e mantenere temperature superiori a questa cifra per avviare i corretti meccanismi di crescita.

Precisione e stabilità

Raggiungere la temperatura target non è sufficiente; il reattore deve mantenerla con elevata precisione.

Le fluttuazioni nell'ambiente termico possono interrompere l'interfaccia di crescita. La stabilità è essenziale per garantire una cristallizzazione continua e uniforme durante l'intero ciclo di produzione.

La fisica del controllo di fase

Garantire l'allineamento esagonale

Il motivo principale di questo elevato requisito termico è l'allineamento del reticolo.

A temperature superiori a 1700°C, gli atomi di silicio e carbonio possiedono l'energia necessaria per disporsi nella specifica struttura esagonale che definisce l'alpha-SiC.

Prevenire la trasformazione di fase cubica

Se la temperatura scende o manca di stabilità, la struttura cristallina rischia di trasformarsi nella fase cubica.

Questo cambiamento di fase è una modalità di guasto per la crescita di alpha-SiC. L'ambiente ad alta temperatura blocca efficacemente la struttura cubica, costringendo il cristallo a mantenere la sua identità esagonale.

Errori comuni da evitare

Compromissione delle proprietà del materiale

Il mancato mantenimento del profilo di temperatura richiesto ha effetti diretti a valle sulle prestazioni del materiale.

In particolare, la trasformazione nella fase cubica altera il bandgap del materiale. Un reattore che non riesce a mantenere >1700°C produce un materiale con proprietà elettroniche incoerenti.

Perdita di conducibilità termica

Oltre al bandgap, la stabilità termica è fondamentale per preservare le caratteristiche di conducibilità termica.

Il riscaldamento incoerente porta a difetti strutturali o fasi miste, che degradano la capacità del cristallo di dissipare il calore, uno dei principali vantaggi dell'utilizzo del SiC in primo luogo.

Fare la scelta giusta per il tuo obiettivo

Per garantire che la configurazione del tuo reattore soddisfi i criteri necessari per la produzione di SiC di alta qualità, dai priorità alle specifiche del tuo sistema in base a quanto segue:

- Se il tuo obiettivo principale è la purezza del reticolo: Assicurati che i tuoi sistemi di controllo possano garantire un minimo stabile superiore a 1700°C per bloccare la struttura esagonale.

- Se il tuo obiettivo principale sono le prestazioni elettroniche: Dai priorità alla precisione termica per prevenire la trasformazione di fase cubica, preservando così il bandgap specifico e la conducibilità termica richiesti per la tua applicazione.

Padroneggiare l'ambiente termico è il fattore più critico nel definire l'identità fisica ed elettronica dei tuoi cristalli di carburo di silicio.

Tabella riassuntiva:

| Requisito | Specifiche | Impatto sulla crescita cristallina |

|---|---|---|

| Temperatura minima | > 1700°C | Soglia essenziale per le varianti in fase alfa 4H e 6H |

| Stabilità di fase | Alta precisione | Previene la trasformazione in una fase cubica inferiore |

| Obiettivo strutturale | Reticolo esagonale | Garantisce il corretto allineamento del reticolo e la purezza del bandgap |

| Fattore di rischio | Fluttuazioni termiche | Causa difetti strutturali e perdita di conducibilità termica |

Migliora la tua crescita di cristalli di SiC con la precisione KINTEK

Non lasciare che l'instabilità termica comprometta la qualità dei tuoi semiconduttori. KINTEK fornisce soluzioni di reattori ad alta temperatura leader del settore, specificamente progettate per le rigorose esigenze della produzione di alfa-carburo di silicio.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per mantenere gli ambienti precisi di 1700°C+ richiesti dal tuo allineamento del reticolo esagonale. Sia che tu dia priorità alla purezza del reticolo o alle prestazioni elettroniche, i nostri sistemi garantiscono la stabilità necessaria per bloccare le trasformazioni di fase cubica.

Pronto a ottimizzare le capacità ad alta temperatura del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Qingyuan Yu. Comparative Analysis of Sic and Gan: Third-Generation Semiconductor Materials. DOI: 10.54097/2q3qyj85

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la funzione di un mulino a sfere planetario ad alta energia nelle ceramiche Al2O3/TiC? Ottieni oggi la precisione sub-micrometrica

- Qual è il meccanismo del trattamento di soluzione sulle leghe Cu-Cr-Zr-La? Padroneggiare il ciclo termico per leghe ad alta resistenza

- Qual è la funzione di un forno essiccatore per il semi-coke di scisto bituminoso? Ottenere una standardizzazione precisa del campione

- In che modo un forno di essiccazione sotto vuoto da laboratorio contribuisce alla fase di post-elaborazione dei prodotti pBN-CTF?

- Qual è la funzione principale di un forno elettrico di grado industriale per il calcestruzzo? Ottimizzare i test sui materiali ad alta temperatura

- Cosa succede durante il processo di sinterizzazione? Trasformare la polvere in componenti densi e ad alta resistenza

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto nel post-trattamento dei catalizzatori Pd/BPC? Ottimizzare le prestazioni.

- Cos'è un forno industriale da banco? Massimizzare spazio ed efficienza nel tuo laboratorio