Il vantaggio principale dell'utilizzo di un forno sottovuoto è la capacità di evaporare l'umidità dalle profondità dei pori del carbone attivo a temperature significativamente ridotte, tipicamente intorno ai 70 °C. Abbassando la pressione ambientale, si disaccoppia l'evaporazione dal calore elevato, prevenendo efficacemente la distruzione termica dei gruppi funzionali organici ed evitando il collasso o il blocco della struttura porosa critica del materiale.

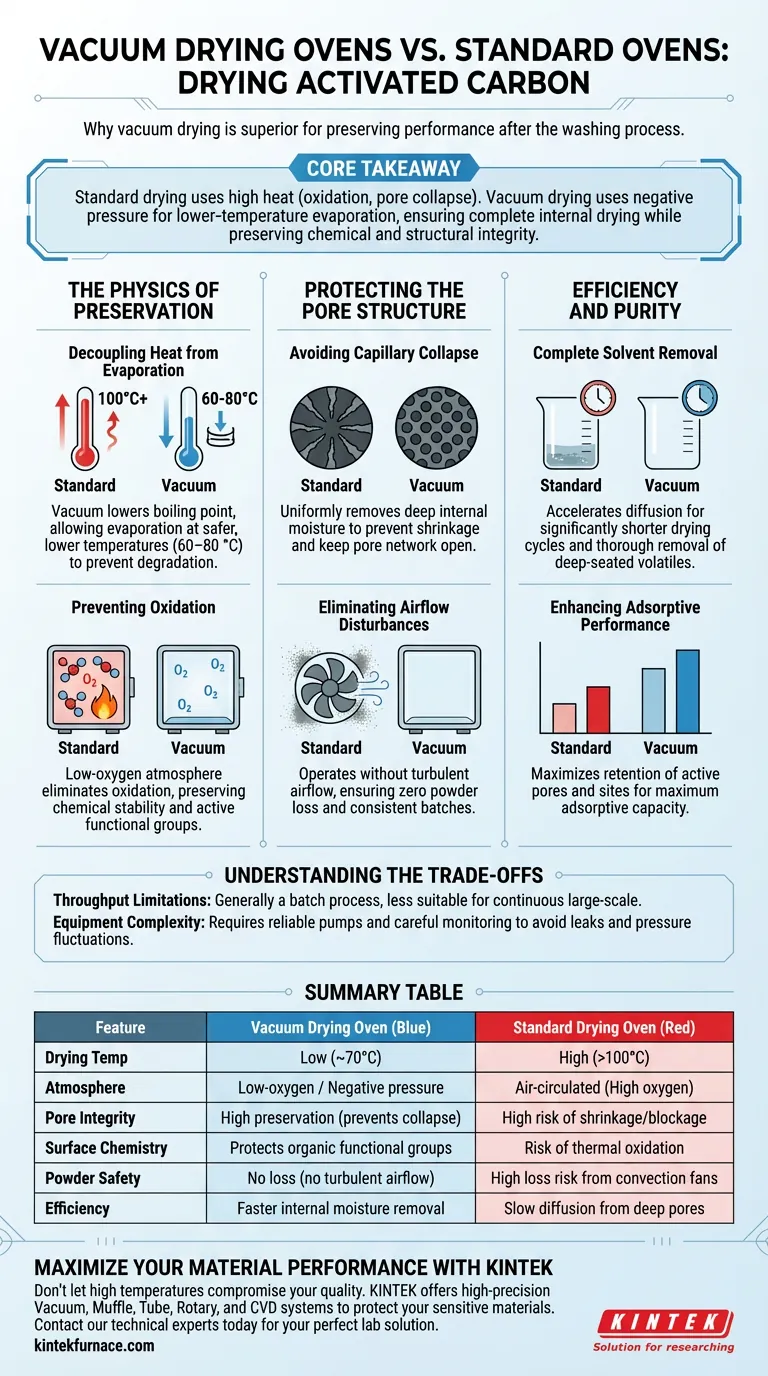

Concetto chiave L'essiccazione standard si basa sul calore elevato per espellere l'umidità, il che rischia di ossidare la superficie del carbone e far collassare proprio i pori che si sta cercando di creare. L'essiccazione sottovuoto utilizza la pressione negativa per abbassare il punto di ebollizione dell'acqua, garantendo un'essiccazione interna completa preservando l'integrità chimica e strutturale del carbone attivo.

La fisica della conservazione

Disaccoppiare calore ed evaporazione

In un forno standard, è necessario aumentare la temperatura a 100 °C o superiore per far evaporare efficacemente l'acqua. Questo elevato carico termico è spesso dannoso per i materiali carboniosi porosi.

Riducendo la pressione all'interno della camera, un forno sottovuoto abbassa il punto di ebollizione dell'acqua e dei solventi residui.

Ciò consente un'evaporazione rapida a temperature molto più sicure, tipicamente tra 60 °C e 80 °C, proteggendo il materiale dalla degradazione termica.

Prevenire l'ossidazione

Il carbone attivo è sensibile all'ossidazione, in particolare quando è umido e riscaldato in presenza di aria.

Un forno standard fa circolare aria calda, che fornisce un flusso costante di ossigeno che può reagire con la superficie del carbone.

L'ambiente sottovuoto crea un atmosfera a basso contenuto di ossigeno, eliminando efficacemente le reazioni di ossidazione. Ciò preserva la stabilità chimica della superficie e mantiene i gruppi funzionali attivi essenziali per l'adsorbimento.

Proteggere la struttura dei pori

Evitare il collasso capillare

L'essiccazione non riguarda solo la rimozione dell'acqua superficiale; riguarda lo svuotamento della microstruttura interna.

L'essiccazione standard ad alta temperatura può causare un'evaporazione rapida in superficie, portando a una "indurimento superficiale" o alla formazione di croste. Ciò intrappola l'umidità all'interno e può causare il restringimento o il collasso dei pori interni a causa delle forze capillari.

L'essiccazione sottovuoto estrae l'umidità dai pori interni profondi in modo uniforme. Ciò previene il restringimento e garantisce che la rete di pori rimanga aperta e accessibile.

Eliminare i disturbi del flusso d'aria

I forni di essiccazione standard spesso si basano sulla convezione (ventole) per distribuire il calore.

Per polveri fini come il carbone attivo, l'aria forzata può causare perdite di polvere o agglomerazione.

I forni sottovuoto operano senza flusso d'aria turbolento. Ciò garantisce una perdita di polvere pari a zero e impedisce alle particelle leggere di essere trasportate nella camera, mantenendo la consistenza del lotto.

Efficienza e purezza

Rimozione completa dei solventi

Dopo il lavaggio, il carbone attivo può trattenere solventi residui o umidità in profondità all'interno di complessi agglomerati.

L'essiccazione atmosferica spesso non riesce a rimuovere questi volatili profondamente radicati senza tempi di riscaldamento eccessivi.

La pressione negativa di un forno sottovuoto accelera la diffusione di queste molecole in superficie, riducendo significativamente il ciclo di essiccazione garantendo al contempo una rimozione completa.

Migliorare le prestazioni di adsorbimento

L'obiettivo finale del carbone attivo è un'elevata superficie per l'adsorbimento.

L'essiccazione atmosferica ad alta temperatura può distruggere i gruppi funzionali organici e bloccare i pori attivi, riducendo l'area superficiale elettrochimica attiva effettiva (ECSA).

Utilizzando l'essiccazione sottovuoto, si massimizza la ritenzione di questi siti, garantendo che il prodotto finale mantenga la sua massima capacità di adsorbimento.

Comprendere i compromessi

Limitazioni di produttività

Sebbene l'essiccazione sottovuoto offra una qualità superiore, è generalmente un processo a lotti.

Potrebbe non eguagliare le capacità di produttività continua dei forni a nastro industriali su larga scala utilizzati per materiali di qualità inferiore.

Complessità dell'attrezzatura

I forni sottovuoto richiedono un sistema di pompaggio e guarnizioni affidabili.

È necessario monitorare attentamente i livelli di vuoto; una perdita può causare fluttuazioni di pressione che interrompono il profilo di essiccazione o reintroducono ossigeno.

Fare la scelta giusta per il tuo obiettivo

Per determinare se l'essiccazione sottovuoto è strettamente necessaria per il tuo lotto specifico, considera i tuoi obiettivi di prestazione:

- Se il tuo obiettivo principale è preservare la massima superficie: L'essiccazione sottovuoto è non negoziabile per prevenire il restringimento e il collasso dei pori.

- Se il tuo obiettivo principale è la chimica superficiale e i gruppi funzionali: Utilizza l'essiccazione sottovuoto per eliminare l'ossigeno e prevenire l'ossidazione termica di specifici siti organici.

- Se il tuo obiettivo principale è l'essiccazione in massa di carbone grezzo di bassa qualità: Un forno a convezione standard potrebbe essere sufficiente, a condizione che la temperatura sia controllata attentamente.

L'essiccazione sottovuoto è l'unico metodo che garantisce la fedeltà strutturale e chimica del carbone attivo ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Forno sottovuoto | Forno standard |

|---|---|---|

| Temperatura di essiccazione | Bassa (circa 70°C) | Alta (>100°C) |

| Atmosfera | Basso ossigeno / Pressione negativa | Circolazione d'aria (alto ossigeno) |

| Integrità dei pori | Alta conservazione (previene il collasso) | Alto rischio di restringimento/blocco |

| Chimica superficiale | Protegge i gruppi funzionali organici | Rischio di ossidazione termica |

| Sicurezza della polvere | Nessuna perdita (nessun flusso d'aria turbolento) | Alto rischio di perdita dovuto alle ventole di convezione |

| Efficienza | Rimozione più rapida dell'umidità interna | Lenta diffusione dai pori profondi |

Massimizza le prestazioni del tuo materiale con KINTEK

Non lasciare che le alte temperature compromettano la qualità della tua ricerca o produzione. Supportato da R&S e produzione esperte, KINTEK offre sistemi sottovuoto, muffole, a tubo, rotativi e CVD ad alta precisione progettati per proteggere i tuoi materiali sensibili. Sia che tu stia lavorando carbone attivo o ceramiche avanzate, i nostri forni da laboratorio ad alta temperatura personalizzabili garantiscono l'integrità strutturale e la purezza chimica ogni volta.

Pronto ad aggiornare il tuo processo di essiccazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Qual è la funzione di una cella o forno elettrochimico a sali fusi? Segreti per una produzione efficiente di materiale siliconico

- Quali sono i componenti principali di un forno a vuoto? Parti essenziali per la lavorazione ad alta temperatura

- Perché è necessario un forno sottovuoto industriale per il post-trattamento dei materiali degli elettrodi? Garantire le prestazioni della batteria

- Perché i sensori di pressione MEMS ad alta temperatura sono incapsulati all'interno di una cavità sottovuoto? Garantire la precisione a temperature estreme

- Perché la spugna di titanio viene utilizzata come getter chimico nella distillazione sotto vuoto ad alta temperatura? Garantire la massima purezza del metallo

- Perché un forno di essiccazione sotto vuoto è necessario per i fogli di elettrodi elettrocatalitici? Proteggere l'integrità e migliorare le prestazioni

- Quali sono i principali vantaggi di un ambiente sottovuoto nei forni di sinterizzazione sottovuoto personalizzati? Ottenere Purezza, Resistenza e Controllo

- Perché viene utilizzato un forno di essiccazione sottovuoto per la gomma grezza VMPPS? Garantire purezza e integrità strutturale