Un forno sottovuoto industriale è essenziale per il post-trattamento dei materiali degli elettrodi perché combina alte temperature (fino a 150 °C) con un ambiente a pressione negativa per estrarre in modo sicuro le impurità ostinate. Questo processo a doppia azione rimuove i solventi residui ad alto punto di ebollizione e tracce di umidità senza innescare il degrado ossidativo, garantendo che l'elettrodo rimanga chimicamente puro e meccanicamente robusto.

Concetto chiave Il forno sottovuoto funge da fase critica di stabilizzazione, utilizzando bassa pressione per abbassare i punti di ebollizione dei solventi ed eliminare l'ossigeno. Ciò previene il degrado del materiale durante l'essiccazione, garantendo al contempo il legame fisico tra il materiale attivo e il substrato, con un impatto diretto sulla durata del ciclo e sulla sicurezza della batteria a lungo termine.

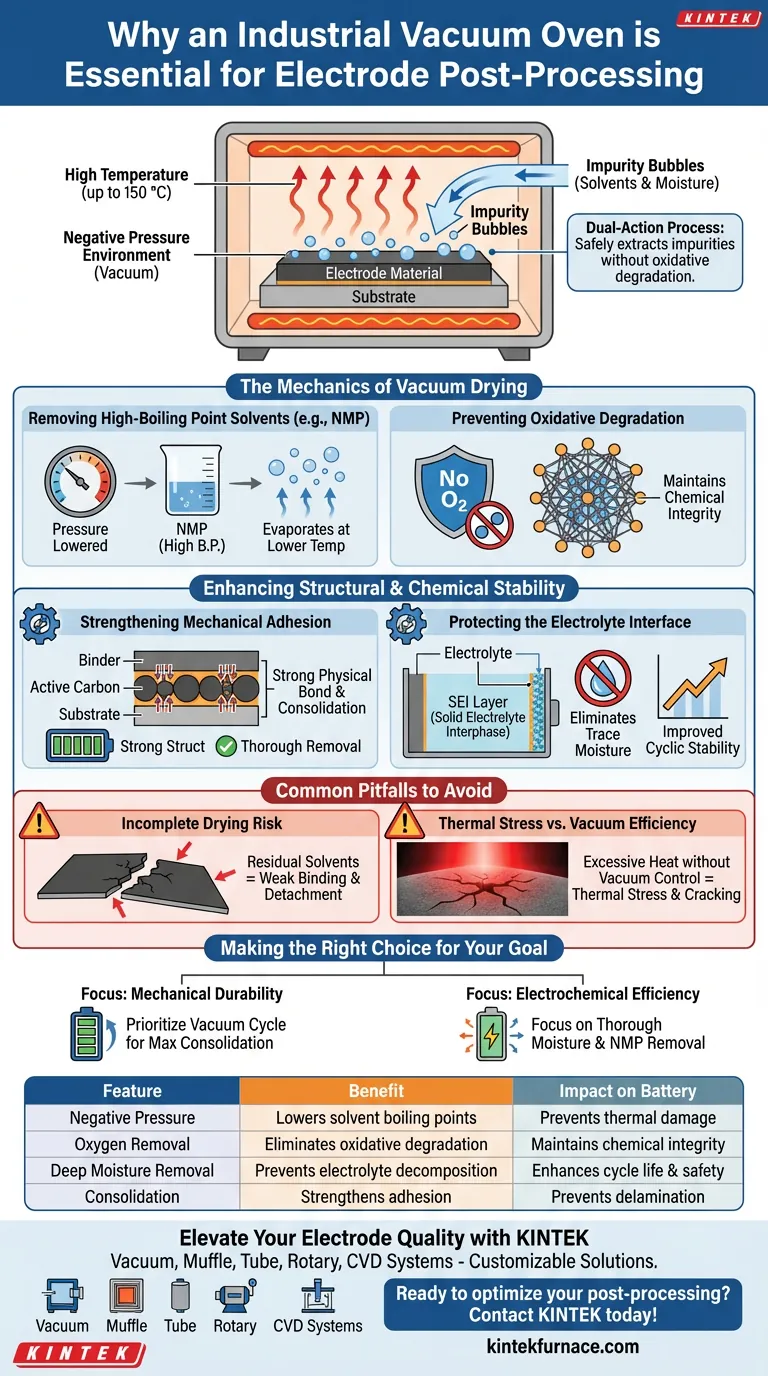

La meccanica dell'essiccazione sottovuoto

Rimozione di solventi ad alto punto di ebollizione

Le sospensioni per elettrodi contengono spesso solventi con alti punti di ebollizione, come l'NMP (N-metil-2-pirrolidone), che sono difficili da rimuovere in condizioni atmosferiche standard.

Il forno sottovuoto crea un ambiente a pressione negativa. Ciò abbassa il punto di ebollizione di questi solventi, consentendo loro di evaporare completamente senza richiedere temperature eccessive che potrebbero danneggiare i materiali attivi.

Prevenzione del degrado ossidativo

L'applicazione di calore elevato ai materiali degli elettrodi in presenza di aria accelera tipicamente l'ossidazione. Questo cambiamento chimico può degradare i componenti attivi prima ancora che la batteria venga assemblata.

Operando sottovuoto, il forno rimuove l'ossigeno dalla camera. Ciò garantisce che il materiale possa essere essiccato nell'intervallo necessario di 120–150 °C mantenendo la sua integrità chimica.

Miglioramento della stabilità strutturale e chimica

Rafforzamento dell'adesione meccanica

Il processo di essiccazione non riguarda solo la rimozione; riguarda il consolidamento. Il processo sottovuoto garantisce la formazione di un forte legame fisico tra il legante, il carbone attivo e il substrato (collettore di corrente).

Questa adesione migliorata è fondamentale per la stabilità meccanica. Impedisce al materiale attivo di staccarsi o delaminarsi durante le successive fasi di produzione, come il lavaggio con fluidi, o durante l'espansione e la contrazione del ciclo della batteria.

Protezione dell'interfaccia elettrolitica

L'umidità residua è la causa principale della decomposizione dell'elettrolita e delle reazioni secondarie durante i cicli di carica/scarica.

Eliminando completamente le tracce di umidità, l'essiccazione sottovuoto consente la formazione di uno strato stabile di interfaccia elettrolitica solida (SEI). Ciò migliora direttamente l'efficienza Coulombica della batteria e garantisce la stabilità ciclica a lungo termine.

Errori comuni da evitare

Il rischio di essiccazione incompleta

Se il livello di vuoto o la durata sono insufficienti, solventi traccia rimangono in profondità nella struttura dell'elettrodo.

Questo solvente residuo indebolisce la rete legante, portando a scarsa adesione e eventuale distacco del materiale sotto stress meccanico.

Stress termico contro efficienza del vuoto

Affidarsi esclusivamente alla temperatura per accelerare il processo è un errore.

Il calore eccessivo senza un adeguato controllo del vuoto può causare stress termico o crepe nel rivestimento dell'elettrodo. Il processo si basa sull'equilibrio tra pressione e calore, non solo sul calore.

Fare la scelta giusta per il tuo obiettivo

Sebbene il forno sottovuoto sia un requisito standard, l'ottimizzazione dei parametri dipende dai tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la durabilità meccanica: Dai priorità al ciclo sottovuoto per massimizzare il consolidamento del legante e del carbone attivo, garantendo che il materiale possa resistere alla manipolazione fisica e al lavaggio.

- Se il tuo obiettivo principale è l'efficienza elettrochimica: Concentrati sulla rimozione completa delle tracce di umidità e dell'NMP per prevenire reazioni secondarie e garantire la formazione di uno strato SEI stabile.

In definitiva, il forno sottovuoto industriale non è solo uno strumento di essiccazione; è un prerequisito per creare un elettrodo chimicamente stabile e meccanicamente solido.

Tabella riassuntiva:

| Caratteristica | Beneficio per la lavorazione degli elettrodi | Impatto sulla batteria |

|---|---|---|

| Pressione negativa | Abbassa i punti di ebollizione dei solventi come l'NMP | Previene danni termici ai materiali attivi |

| Rimozione dell'ossigeno | Elimina il degrado ossidativo ad alte temperature | Mantiene l'integrità e la purezza chimica |

| Rimozione profonda dell'umidità | Previene la decomposizione dell'elettrolita | Migliora la durata del ciclo e la sicurezza (stabilità SEI) |

| Consolidamento | Rafforza l'adesione legante-substrato | Previene la delaminazione durante il ciclo |

Migliora la qualità dei tuoi elettrodi con KINTEK

Massimizza la durata del ciclo e la durabilità meccanica della tua batteria con soluzioni termiche ingegnerizzate con precisione. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni sottovuoto, muffola, a tubo, rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali. I nostri forni sottovuoto forniscono il controllo preciso di pressione e temperatura necessario per eliminare le impurità residue senza compromettere l'integrità del materiale.

Pronto a ottimizzare il tuo flusso di lavoro di post-elaborazione? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Belén Lobato, Ana Arenillas. Designing and Optimizing Electrode Materials for Energy Harvesting in CAPMIX Cells. DOI: 10.3390/nano14242031

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Quali sono le capacità di riscaldamento e raffreddamento di un forno a vuoto? Sblocca una lavorazione termica superiore

- Perché è importante raggiungere una determinata pressione entro un tempo definito nei processi dei forni sottovuoto? Aumentare l'efficienza e la qualità

- Quali compiti critici svolge un forno di essiccazione sotto vuoto per i film di WPU? Garantire l'integrità del materiale composito privo di difetti

- Come influisce l'impostazione del forno di sinterizzazione ad alta temperatura sulla microstruttura del BaTiO3? Ottimizzare le prestazioni di sputtering

- Perché il processo di impregnazione assistita da vuoto è necessario per gli UHTCMC? Raggiungere una densità composita superiore

- Quale ruolo svolge una camera a vuoto nel processo di Flash Joule Heating (FJH) per il LIG? Padronanza della sintesi del grafene

- Qual è la temperatura massima di esercizio per il molibdeno nei forni sottovuoto? La chiave per la lavorazione ad alta temperatura

- Qual è il ruolo di un forno sottovuoto o di un forno a vuoto nella preparazione di ossido di magnesio poroso ordinato tramite il metodo del nanocasting? Garantire una replica del materiale ad alta fedeltà