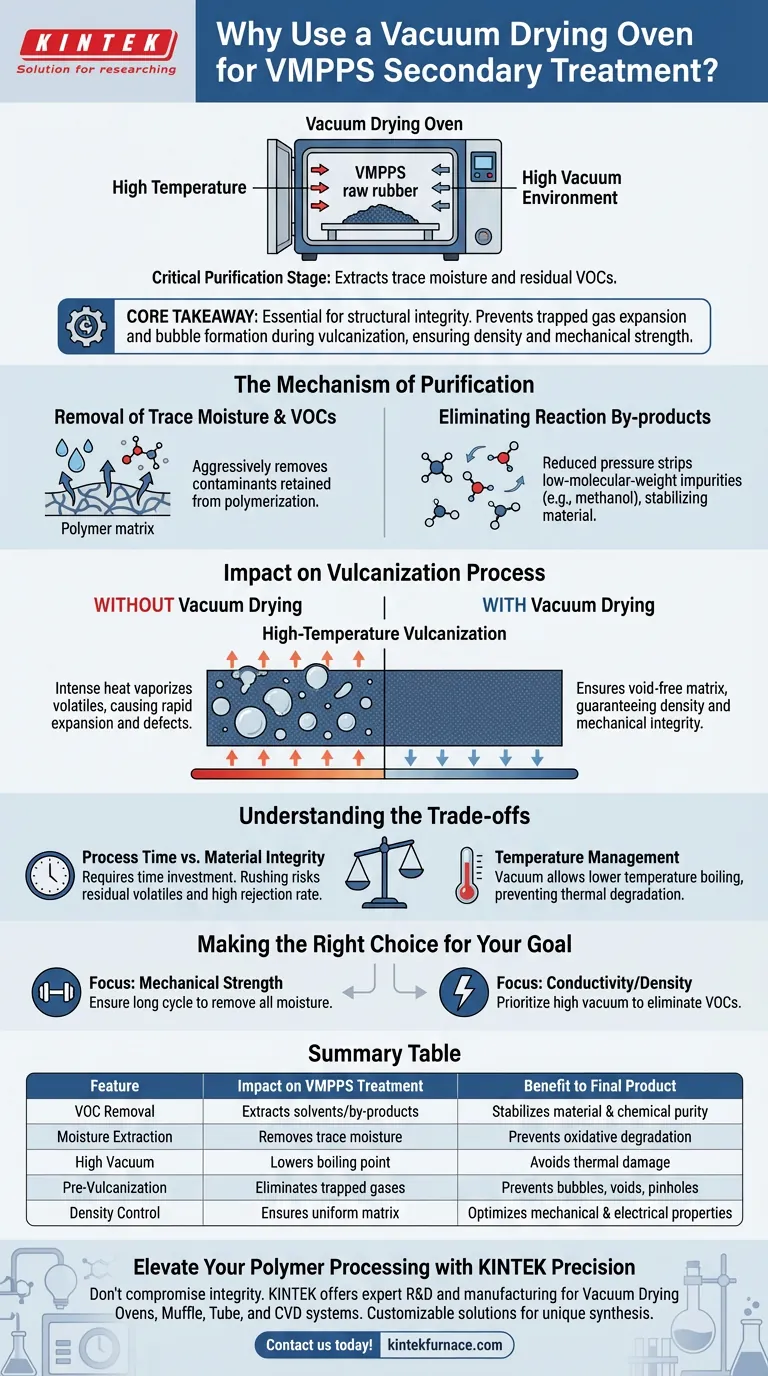

Il trattamento secondario del polifenilmetilpolisilossano vinilico (VMPPS) si basa su un forno di essiccazione sottovuoto per fungere da fase critica di purificazione prima della lavorazione finale. Sottoponendo la gomma grezza a un ambiente ad alta temperatura e alto vuoto, l'apparecchiatura estrae forzatamente l'umidità residua e i composti organici volatili (VOC) intrappolati nella matrice polimerica.

Concetto chiave Il processo di essiccazione sottovuoto è essenziale per l'integrità strutturale, non solo per la purezza chimica. Eliminando i volatili prima della vulcanizzazione ad alta temperatura, questo trattamento impedisce l'espansione dei gas intrappolati, arrestando così la formazione di bolle e porosità che comprometterebbero la densità e la resistenza meccanica della gomma siliconica conduttiva finale.

Il meccanismo di purificazione

Rimozione di umidità residua e VOC

La funzione principale del forno di essiccazione sottovuoto è la rimozione aggressiva dei contaminanti. Il VMPPS sintetizzato spesso trattiene umidità residua e composti organici volatili (VOC) residui dalla fase iniziale di polimerizzazione.

Eliminazione dei sottoprodotti di reazione

Oltre alla semplice umidità, il processo mira ai sottoprodotti di reazione. Simile ai principi della distillazione sottovuoto, l'ambiente a pressione ridotta aiuta a eliminare impurità a basso peso molecolare (come il metanolo). La rimozione di questi componenti è cruciale per stabilizzare il materiale a temperatura ambiente.

Impatto sul processo di vulcanizzazione

Prevenzione di difetti di espansione dei gas

Il passaggio successivo nella lavorazione del VMPPS è la vulcanizzazione ad alta temperatura. Se i componenti volatili rimangono nella matrice durante questa fase, il calore intenso li fa vaporizzare ed espandere rapidamente.

Garantire la densità del materiale

Questa espansione crea bolle o difetti di microporosità all'interno della gomma. Utilizzando un forno sottovuoto in precedenza, si garantisce che la matrice polimerica sia priva di vuoti. Ciò garantisce la densità e l'integrità meccanica richieste per la gomma siliconica conduttiva flessibile di alta qualità.

Comprendere i compromessi

Tempo di processo vs. integrità del materiale

Sebbene l'essiccazione sottovuoto sia efficace, introduce un collo di bottiglia nel processo. Richiede investimenti specifici di tempo ed energia per raggiungere l'equilibrio necessario. Affrettare questo passaggio (riducendo il tempo o i livelli di vuoto) rischia di lasciare volatili residui, portando a un alto tasso di scarto nel prodotto vulcanizzato finale.

Gestione della temperatura

Sebbene il riferimento principale suggerisca alte temperature per il VMPPS, l'ambiente sottovuoto consente fondamentalmente ai solventi di evaporare a temperature inferiori rispetto a quelle che avrebbero a pressione atmosferica. Ciò crea un margine di sicurezza che aiuta a prevenire la degradazione termica o l'ossidazione della catena polimerica durante la fase di essiccazione stessa.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua linea di produzione VMPPS, allinea i tuoi parametri di essiccazione con i tuoi specifici obiettivi di qualità:

- Se la tua attenzione principale è la resistenza meccanica: Assicurati che il ciclo sottovuoto sia sufficientemente lungo per rimuovere *tutta* l'umidità, poiché anche le bolle microscopiche agiranno come concentratori di stress e porteranno al cedimento.

- Se la tua attenzione principale è la conduttività/densità: Dai priorità a livelli di alto vuoto per eliminare completamente i VOC, garantendo una matrice densa e uniforme che facilita proprietà elettriche costanti.

Il trattamento secondario è il passaggio invisibile che determina se il tuo VMPPS diventerà un componente ad alte prestazioni o uno scarto difettoso.

Tabella riassuntiva:

| Caratteristica | Impatto sul trattamento VMPPS | Beneficio per il prodotto finale |

|---|---|---|

| Rimozione VOC | Estrae solventi/sottoprodotti residui | Stabilizza il materiale e la purezza chimica |

| Estrazione di umidità | Rimuove l'umidità residua dalla matrice | Previene il degrado ossidativo |

| Alto vuoto | Abbassa il punto di ebollizione dei volatili | Evita danni termici al polimero |

| Pre-vulcanizzazione | Elimina i gas intrappolati | Previene bolle, vuoti e porosità |

| Controllo della densità | Garantisce una matrice uniforme e solida | Ottimizza le proprietà meccaniche ed elettriche |

Migliora la tua lavorazione dei polimeri con la precisione KINTEK

Non lasciare che bolle e difetti di microporosità compromettano l'integrità del tuo materiale. In KINTEK, comprendiamo che il polifenilmetilpolisilossano vinilico (VMPPS) ad alte prestazioni richiede una gestione termica meticolosa. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di forni di essiccazione sottovuoto, forni a muffola, a tubo e sistemi CVD su misura per applicazioni di laboratorio e industriali ad alta temperatura.

Sia che tu abbia bisogno di attrezzature standard o di una soluzione completamente personalizzabile per soddisfare requisiti di sintesi unici, KINTEK fornisce l'affidabilità e la precisione che la tua ricerca richiede.

Contattaci oggi stesso per trovare il sistema sottovuoto perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Ao Liu, Chaocan Zhang. A High-Temperature-Resistant and Conductive Flexible Silicone Rubber with High Phenyl Content Based on Silver-Coated Glass Fibers. DOI: 10.3390/polym17091187

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Quali effetti hanno il raffreddamento ad azoto e ad argon sulle proprietà dei materiali? Ottimizzare durezza e resistenza nel trattamento termico

- Quali miglioramenti nelle proprietà meccaniche si possono ottenere utilizzando un forno a vuoto? Aumentare la resistenza, la tenacità e la durata a fatica

- In che modo l'ambiente a pressione negativa di un forno a infiltrazione sotto vuoto migliora i compositi? Raggiunge il 100% di densità

- Quali condizioni di processo fornisce un forno di sinterizzazione sottovuoto per WC-Fe-Ni-Co? Densificazione master in fase liquida

- Quali precauzioni prendere nella manipolazione dei campioni in un forno a vuoto? Garantisci sicurezza e precisione nel tuo laboratorio

- Qual è il significato dell'uso di un forno a vuoto per le sospensioni di elettrodi di silicio? Ottenere un'integrità robusta della batteria

- Qual è il ruolo di un forno di essiccazione sotto vuoto nella produzione di catodi di grafene? Ottenere componenti per batterie ad alte prestazioni

- Qual è lo scopo dell'utilizzo di un forno di sinterizzazione sottovuoto ad alta temperatura? Sbloccare le prestazioni termiche del nitruro di boro