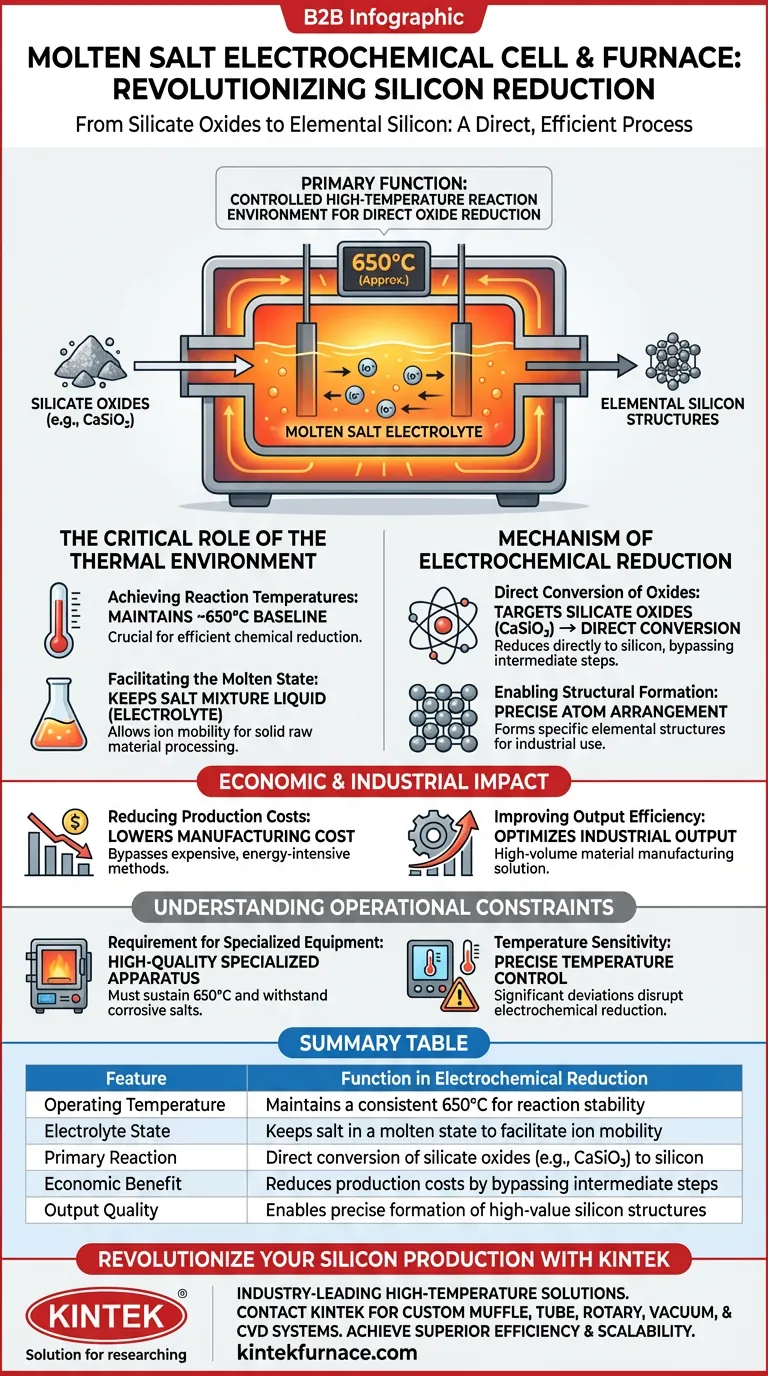

La funzione principale di una cella elettrochimica a sali fusi è creare un ambiente di reazione controllato ad alta temperatura in grado di convertire direttamente gli ossidi di silicato in silicio elementare. Mantenendo una temperatura costante di circa 650°C, il forno abilita le specifiche condizioni elettrochimiche necessarie per ridurre materiali complessi, come il silicato di calcio (CaSiO3), in strutture di silicio utilizzabili.

Mentre i metodi di estrazione standard possono essere complessi, il forno a sali fusi risolve la sfida dell'efficienza fornendo un mezzo specializzato per la riduzione diretta degli ossidi. Questo approccio riduce significativamente i costi di produzione migliorando al contempo la scalabilità della produzione di materiale siliconico.

Il Ruolo Critico dell'Ambiente Termico

Raggiungere le Temperature di Reazione

Lo scopo fondamentale del forno è stabilire e mantenere una linea di base termica di circa 650°C.

Questa temperatura specifica è fondamentale per il processo. Senza questo calore costante, la riduzione chimica dei materiali silicati non può avvenire in modo efficiente.

Facilitare lo Stato Fuso

Il forno assicura che la miscela di sali rimanga in uno stato liquido, fuso.

Questo sistema fuso agisce come l'elettrolita necessario per la reazione. Consente la mobilità degli ioni necessari per processare le materie prime solide in forme elementari.

Meccanismo di Riduzione Elettrochimica

Conversione Diretta degli Ossidi

La cella elettrochimica, operante all'interno di questo forno, mira agli ossidi di silicato come il silicato di calcio (CaSiO3).

Facilita un processo di conversione diretta. Anziché richiedere più passaggi intermedi, il sistema riduce questi ossidi direttamente in strutture di silicio elementare.

Abilitare la Formazione Strutturale

L'ambiente fornito dal forno consente il preciso arrangiamento degli atomi di silicio.

Ciò si traduce nella formazione di specifiche strutture elementari desiderabili per applicazioni industriali, derivate direttamente dagli input silicati grezzi.

Impatto Economico e Industriale

Riduzione dei Costi di Produzione

L'utilizzo di questa attrezzatura specializzata per forni riduce il costo complessivo di produzione.

Consentendo la riduzione elettrochimica diretta, il processo aggira metodi tradizionali di estrazione del silicio più costosi ed energivori.

Miglioramento dell'Efficienza di Produzione

La combinazione del forno e della cella elettrochimica ottimizza la produzione industriale.

Questo sistema aumenta l'efficienza della produzione di silicio, rendendolo una soluzione praticabile per la produzione di materiali ad alto volume.

Comprendere i Vincoli Operativi

Requisito di Attrezzature Specializzate

Il successo in questo processo è strettamente legato alla qualità delle attrezzature del forno.

Le unità termiche standard sono insufficienti; il processo richiede apparati specializzati in grado di sostenere l'ambiente di 650°C pur resistendo alla natura corrosiva dei sali fusi.

Sensibilità alla Temperatura

Il processo si basa su un preciso controllo della temperatura.

Deviare significativamente dall'obiettivo di 650°C può interrompere la riduzione elettrochimica, impedendo la conversione efficace del silicato di calcio in silicio elementare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questa tecnologia è in linea con i tuoi obiettivi di produzione, considera quanto segue:

- Se il tuo obiettivo principale è la riduzione dei costi: Sfrutta l'elettrolisi a sali fusi per abbassare le spese operative aggirando processi di estrazione multi-step.

- Se il tuo obiettivo principale è la flessibilità delle materie prime: Adotta questo metodo per processare direttamente ossidi di silicato (come CaSiO3), trasformando materie prime abbondanti in silicio elementare di alto valore.

Controllando l'ambiente termico ed elettrochimico, sblocchi un percorso più diretto ed efficiente verso la produzione di silicio.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Riduzione Elettrochimica |

|---|---|

| Temperatura Operativa | Mantiene una temperatura costante di 650°C per la stabilità della reazione |

| Stato dell'Elettrolita | Mantiene il sale in stato fuso per facilitare la mobilità degli ioni |

| Reazione Primaria | Conversione diretta di ossidi di silicato (es. CaSiO3) in silicio |

| Beneficio Economico | Riduce i costi di produzione aggirando passaggi intermedi |

| Qualità della Produzione | Consente la precisa formazione di strutture di silicio di alto valore |

Rivoluziona la Tua Produzione di Silicio con KINTEK

Stai cercando di ottimizzare i tuoi processi di riduzione elettrochimica? KINTEK fornisce soluzioni ad alta temperatura leader del settore, su misura per esigenze specialistiche di laboratorio e industriali. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffola, Tubolare, Rotativo, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per resistere alla natura corrosiva dei sali fusi e mantenere un controllo termico preciso.

Che tu stia processando silicato di calcio o sviluppando strutture avanzate di silicio elementare, il nostro team tecnico è pronto ad aiutarti a raggiungere un'efficienza e una scalabilità superiori. Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto unico!

Guida Visiva

Riferimenti

- Xinyu Chen, Lin Zeng. Advancing high‐performance one‐dimensional Si/carbon anodes: Current status and challenges. DOI: 10.1002/cnl2.118

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto a temperatura costante per il fosfato di ferro? Garantire la purezza della batteria

- Qual è l'importanza del rivestimento del corpo del forno in un forno a vuoto? Garantire purezza e affidabilità nella lavorazione ad alta temperatura

- Qual è la struttura della camera di riscaldamento in un forno a vuoto? Ottimizza il trattamento termico con una progettazione di precisione

- Quali sono le applicazioni biomediche dei forni sottovuoto ad alta temperatura? Essenziali per impianti medici sicuri e biocompatibili

- Quale ruolo svolge un forno a vuoto industriale ad alta temperatura nel post-trattamento dei nanocristalli semiconduttori?

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sotto vuoto per materiali ceramici sensibili? Sblocca una purezza dei materiali senza pari

- Perché usare un forno sottovuoto per i riempitivi compositi? Proteggere l'integrità del materiale e prevenire l'ossidazione

- Quali tipi di materiali vengono lavorati utilizzando forni a resistenza sottovuoto? Ideali per metalli reattivi, leghe e ceramiche