In breve, gli elementi riscaldanti in Carburo di Silicio (SiC) offrono vantaggi significativi rispetto ai materiali tradizionali come le leghe nichel-cromo. Operano a temperature molto più elevate, si riscaldano più velocemente, consumano meno energia e durano molto più a lungo. Questa combinazione porta a una migliore efficienza del processo e a un costo totale di proprietà inferiore per tutta la durata dell'elemento.

La decisione di utilizzare elementi riscaldanti in SiC è più di un semplice aggiornamento di un componente. Rappresenta un cambiamento strategico verso una gestione termica di precisione, che privilegia l'efficienza operativa a lungo termine, la velocità del processo e l'affidabilità rispetto a un costo iniziale minimo.

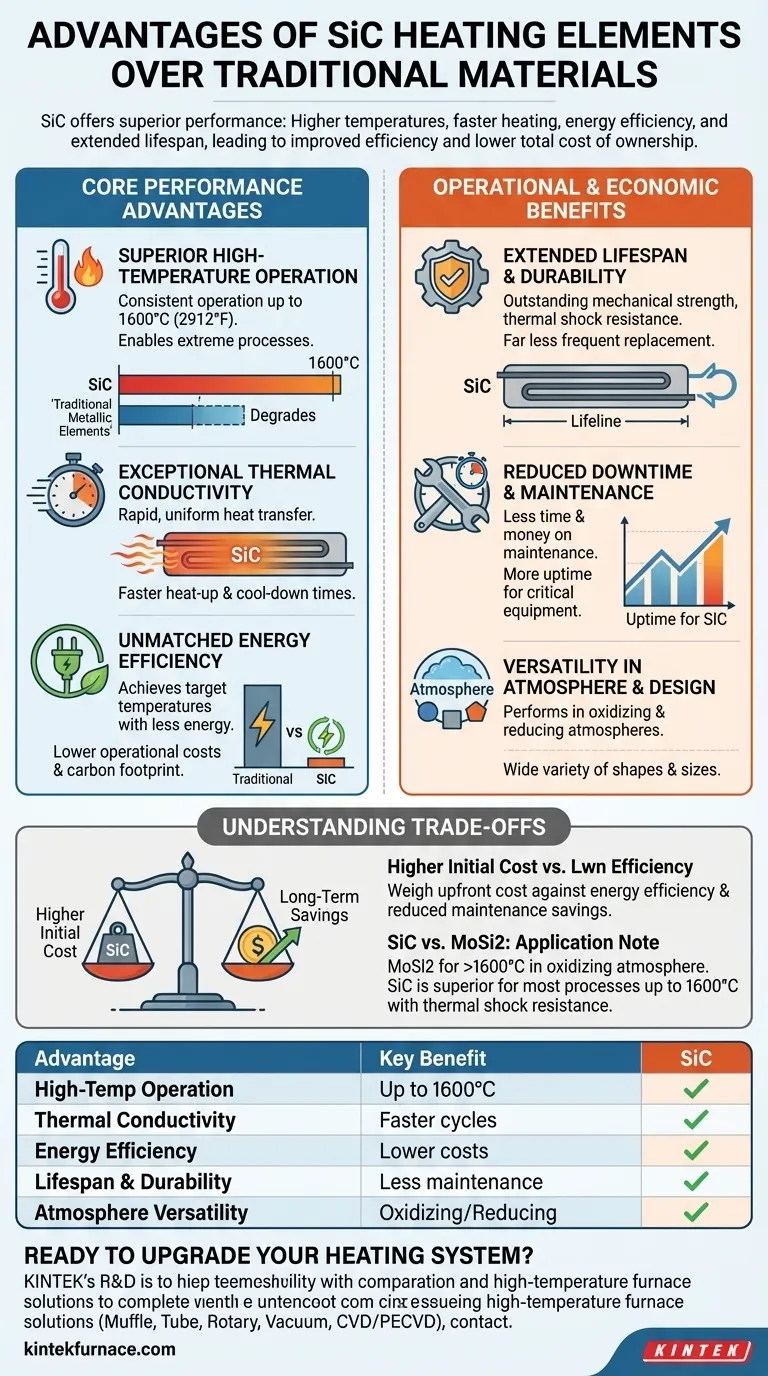

I Vantaggi Fondamentali delle Prestazioni

I principali benefici degli elementi in SiC derivano dalle loro proprietà materiali fondamentali. Queste proprietà si traducono direttamente in prestazioni superiori in applicazioni di riscaldamento industriale esigenti.

Funzionamento Superiore ad Alta Temperatura

A differenza degli elementi metallici tradizionali che si degradano rapidamente a temperature estreme, gli elementi in SiC sono progettati per eccellere. Possono operare costantemente a temperature fino a 1600°C (2912°F), consentendo processi impossibili per molti materiali convenzionali.

Eccezionale Conducibilità Termica

Il SiC mostra un'eccezionale conducibilità termica. Ciò consente agli elementi di trasferire il calore rapidamente e uniformemente all'ambiente target, risultando in tempi di riscaldamento e raffreddamento più rapidi. Questo è un vantaggio critico in applicazioni che richiedono cicli rapidi, come la lavorazione a lotti nelle industrie ceramiche ed elettroniche.

Efficienza Energetica Ineguagliabile

Gli elementi in SiC sono altamente efficienti, raggiungendo le temperature target con un input energetico significativamente inferiore rispetto alle tecnologie più vecchie. Questo ridotto consumo energetico si traduce direttamente in costi operativi inferiori e un'impronta di carbonio più piccola, una considerazione chiave per le moderne strutture industriali.

Benefici Operativi ed Economici

Oltre alle prestazioni grezze, gli elementi in SiC offrono vantaggi tangibili che influenzano i programmi di manutenzione, i tempi di attività operativa e il ritorno economico complessivo.

Durata e Resistenza Prolungate

Progettati per la durata, gli elementi in SiC possiedono eccezionale resistenza meccanica e resistenza agli shock termici. Sono molto meno inclini a rotture durante il funzionamento o la manipolazione, il che riduce drasticamente la frequenza di sostituzione.

Riduzione dei Tempi di Inattività e della Manutenzione

La lunga durata operativa degli elementi in SiC significa meno tempo e denaro spesi per la manutenzione. Meno sostituzioni portano a più tempo di attività per attrezzature critiche come forni e stufe, aumentando la produttività complessiva e rendendoli una scelta più economica a lungo termine.

Versatilità in Atmosfera e Design

Il SiC funziona bene sia in atmosfere ossidanti che riducenti, offrendo un livello di flessibilità che molti altri materiali ad alta temperatura non hanno. Inoltre, possono essere fabbricati in un'ampia varietà di forme e dimensioni, consentendo soluzioni personalizzate adattate a specifici design di forni o stufe.

Comprendere i Compromessi

Sebbene potente, il SiC non è la soluzione universale per ogni applicazione di riscaldamento. Comprendere il suo contesto e i suoi limiti è fondamentale per prendere una decisione informata.

La Considerazione del Costo Iniziale

Il compromesso principale è spesso il costo iniziale. Gli elementi riscaldanti in SiC hanno tipicamente un prezzo di acquisto iniziale più elevato rispetto agli elementi tradizionali in lega nichel-cromo. Questo costo deve essere bilanciato con i risparmi a lungo termine derivanti dall'efficienza energetica, dalla manutenzione ridotta e dalla maggiore durata.

SiC vs. MoSi2: Una Nota sull'Applicazione

Per le applicazioni a temperature più estreme, entra in gioco un altro materiale: il Disiliciuro di Molibdeno (MoSi2). Gli elementi in MoSi2 possono operare a temperature ancora più elevate (fino a 1800°C) ma richiedono un'atmosfera ossidante per formare uno strato protettivo di silice.

Il SiC offre un profilo più versatile, con eccellente resistenza agli shock termici e idoneità per una gamma più ampia di atmosfere, rendendolo la scelta superiore per molti processi che operano fino al suo limite di 1600°C.

Fare la Scelta Giusta per il Tuo Processo

I tuoi obiettivi operativi specifici dovrebbero dettare la selezione del materiale.

- Se il tuo obiettivo principale sono cicli di produzione rapidi: le capacità di riscaldamento e raffreddamento veloci del SiC sono il tuo maggiore vantaggio per aumentare la produttività.

- Se il tuo obiettivo principale è la riduzione dei costi a lungo termine: la combinazione di efficienza energetica e durata prolungata rende il SiC un forte investimento nonostante i costi iniziali più elevati.

- Se il tuo obiettivo principale è l'affidabilità del processo ad alte temperature: la durata, la stabilità termica e la distribuzione uniforme del calore del SiC garantiscono risultati costanti e ripetibili.

- Se il tuo obiettivo principale è operare sopra i 1600°C in un'atmosfera ossidante: dovresti valutare il Disiliciuro di Molibdeno (MoSi2) come alternativa potenzialmente più adatta.

In definitiva, scegliere l'elemento riscaldante giusto significa allineare i punti di forza del materiale con le tue esigenze di processo più critiche.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Funzionamento ad Alta Temperatura | Fino a 1600°C, consentendo processi estremi |

| Conducibilità Termica | Tempi di riscaldamento e raffreddamento più rapidi |

| Efficienza Energetica | Costi operativi inferiori e consumo energetico ridotto |

| Durata e Resistenza | Sostituzioni meno frequenti e manutenzione ridotta |

| Versatilità dell'Atmosfera | Funziona in ambienti ossidanti e riducenti |

Pronto ad aggiornare il tuo sistema di riscaldamento? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi stesso per migliorare l'efficienza del tuo processo e ridurre i costi con soluzioni di riscaldamento SiC su misura! Contattaci ora

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata