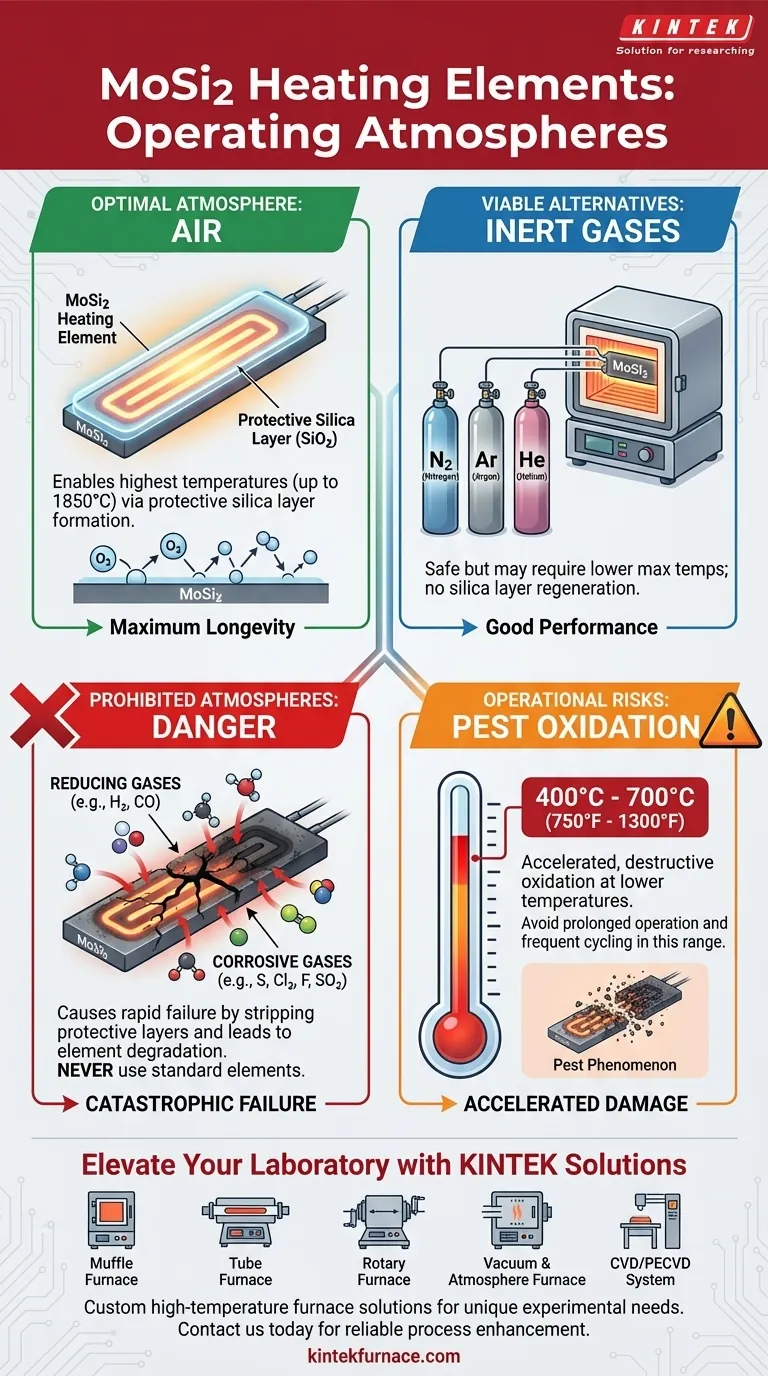

In sintesi, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) possono essere utilizzati in sicurezza in atmosfere di aria e gas inerti puri come azoto, argon ed elio. L'aria è l'atmosfera preferita poiché consente agli elementi di raggiungere le loro massime temperature operative possibili formando uno strato superficiale protettivo.

La scelta dell'atmosfera non è solo una questione di compatibilità; detta direttamente la temperatura massima, le prestazioni e la durata dei tuoi elementi MoSi2. Sebbene l'aria sia ottimale, alcuni gas attivi o riducenti possono essere rapidamente distruttivi.

Come l'atmosfera determina le prestazioni

Comprendere perché alcune atmosfere sono adatte e altre no dipende dalla chimica fondamentale dell'elemento riscaldante stesso.

Il ruolo critico dello strato di silice

Ad alte temperature, il silicio nell'elemento MoSi2 reagisce con l'ossigeno per formare un sottile strato protettivo di biossido di silicio (SiO₂), o vetro di quarzo, auto-riparante e non conduttivo. Questo strato passivo è ciò che protegge l'elemento sottostante da un'ulteriore ossidazione e gli consente di funzionare a temperature estreme.

Atmosfera ottimale: Aria

L'aria è l'ambiente operativo ideale per gli elementi MoSi2. La presenza di ossigeno consente allo strato protettivo di silice di formarsi e rigenerarsi continuamente, garantendo la massima longevità dell'elemento e consentendo le massime temperature superficiali possibili, che possono raggiungere fino a 1850°C.

Alternativa praticabile: Gas inerti

Gli elementi MoSi2 possono essere utilizzati con successo in atmosfere inerti come Azoto (N₂), Argon (Ar) ed Elio (He). Poiché questi gas non sono reattivi, non danneggiano l'elemento. Tuttavia, non forniscono l'ossigeno necessario per rigenerare lo strato protettivo di silice, il che potrebbe richiedere di operare a una temperatura massima leggermente inferiore rispetto all'aria.

Atmosfere proibite e rischi operativi

L'utilizzo di un'atmosfera errata è il modo più rapido per causare un guasto catastrofico dell'elemento. È inoltre necessario essere consapevoli di specifici rischi legati alla temperatura.

Il pericolo delle atmosfere riducenti

Non si dovrebbero mai utilizzare elementi MoSi2 standard in un'atmosfera riducente come l'Idrogeno (H₂). Questi ambienti impediscono attivamente la formazione dello strato protettivo di silice e possono rimuovere qualsiasi strato esistente, portando a un rapido deterioramento e guasto dell'elemento. Lo stesso vale per le atmosfere contenenti monossido di carbonio o ammoniaca crackata.

Gas corrosivi da evitare

I gas chimici attivi attaccheranno direttamente il materiale dell'elemento. Evitare qualsiasi atmosfera di processo contenente composti di Zolfo (S), Cloro (Cl₂) o Fluoro (F), poiché sono altamente corrosivi per gli elementi MoSi2.

Il rischio di ossidazione "pest"

Gli elementi MoSi2 sono vulnerabili a un fenomeno noto come "ossidazione pest" (o "pesting"). Questa è una forma di ossidazione accelerata e distruttiva che si verifica a temperature più basse, specificamente tra 400°C e 700°C (750°F e 1300°F). Un funzionamento prolungato in questo intervallo di temperatura può causare la disintegrazione dell'elemento. Per questo motivo, è necessario evitare cicli frequenti di accensione/spegnimento e attraversare questo intervallo di temperatura il più rapidamente possibile.

Pericoli di contaminazione

Gli elementi sono anche suscettibili alla contaminazione da materiali presenti all'interno del forno. Fare attenzione a sostanze estranee, come vetri a basso punto di fusione, vernici volatili o isolamento improprio del forno, poiché possono reagire con e degradare la superficie dell'elemento.

Fare la scelta giusta per il tuo obiettivo

I requisiti del tuo processo determineranno il percorso corretto da seguire per la progettazione e il funzionamento del tuo forno.

- Se la tua attenzione principale è la temperatura massima e la longevità: Utilizza gli elementi in un'atmosfera di aria.

- Se il tuo processo richiede un ambiente non ossidante: Utilizza un gas inerte di elevata purezza come Argon (Ar) o Azoto (N₂), ma consulta il produttore per i limiti di temperatura specifici ridotti.

- Se il tuo processo coinvolge gas riducenti o attivi (H₂, Cl₂, SO₂): Non utilizzare elementi MoSi2 standard. È necessario selezionare una tecnologia di elemento riscaldante alternativa progettata per tali condizioni specifiche.

Prendere una decisione informata sulla tua atmosfera del forno è la chiave per garantire l'affidabilità operativa e proteggere il tuo investimento in attrezzature.

Tabella riassuntiva:

| Tipo di Atmosfera | Idoneità | Note chiave |

|---|---|---|

| Aria | Ottimale | Consente le temperature più elevate (fino a 1850°C) tramite la formazione di uno strato protettivo di silice. |

| Gas inerti (N₂, Ar, He) | Praticabile | Sicuri ma potrebbero richiedere temperature massime inferiori; nessuna rigenerazione dello strato di silice. |

| Gas riducenti (H₂) | Proibito | Provoca un rapido guasto rimuovendo gli strati protettivi. |

| Gas corrosivi (S, Cl₂, F) | Proibito | Altamente corrosivi; porta al degrado dell'elemento. |

Migliora l'efficienza di riscaldamento del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e una produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'affidabilità del tuo processo e proteggere il tuo investimento!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata