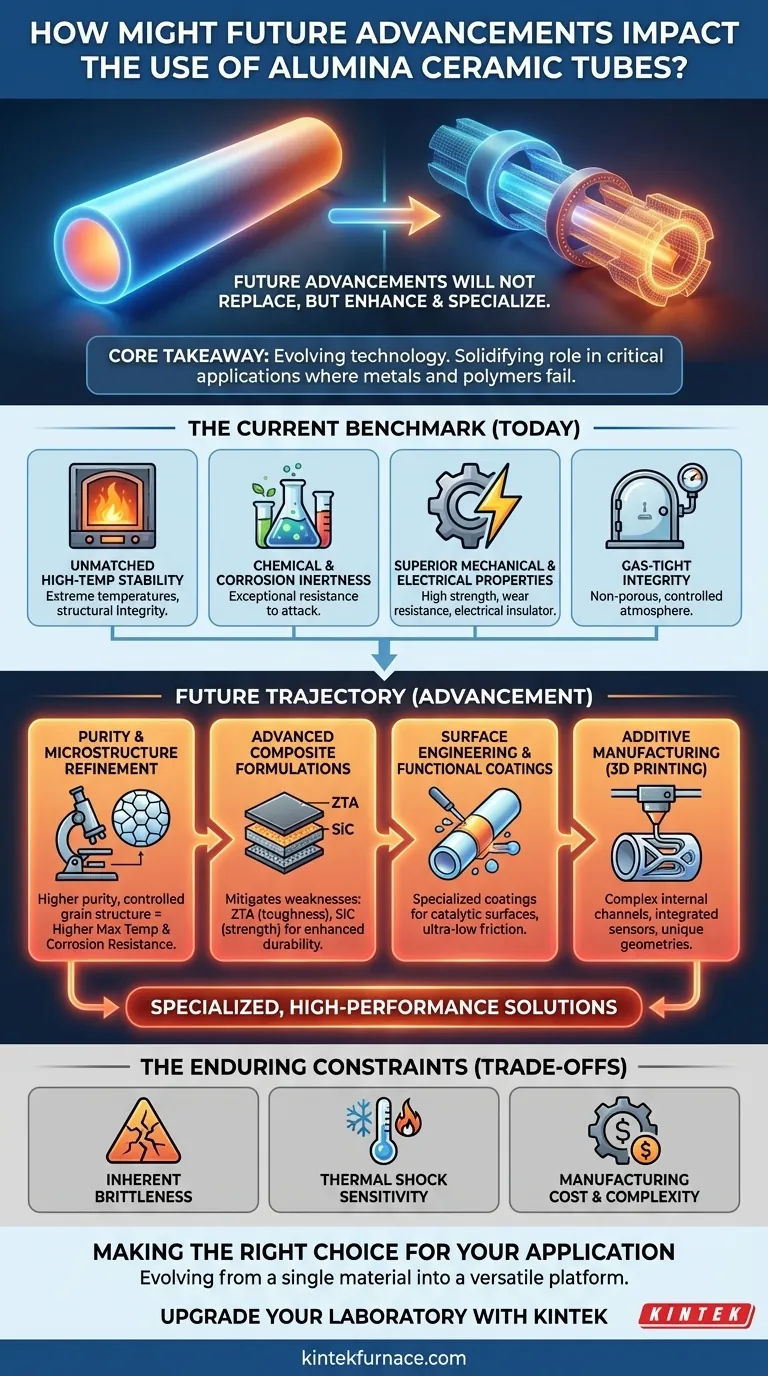

In sintesi, i futuri progressi non sostituiranno i tubi in ceramica di allumina, ma ne miglioreranno le prestazioni e specializzeranno la loro funzione. I progressi nella scienza dei materiali e nella tecnologia di preparazione sono destinati a migliorare la loro resistenza termica, meccanica e chimica, espandendone l'uso in ambienti industriali estremi e ad alta temperatura ancora più esigenti.

Il concetto fondamentale è che le ceramiche di allumina sono una tecnologia in evoluzione. Invece di diventare obsolete, stanno diventando più specializzate attraverso materiali compositi e processi di produzione avanzati, consolidando il loro ruolo di materiale critico per applicazioni in cui metalli e polimeri falliscono.

Il Punto di Riferimento Attuale: Perché i Tubi di Allumina Sono Critici Oggi

Per comprendere il futuro, dobbiamo prima apprezzare il presente. I tubi in ceramica di allumina (Al₂O₃) sono la scelta predefinita in molti settori per un chiaro insieme di ragioni.

Stabilità Ineguagliabile ad Alte Temperature

L'allumina mantiene la sua integrità strutturale e la sua resistenza a temperature estreme dove la maggior parte dei metalli si indebolirebbe o fonderebbe. Ciò la rende indispensabile per i componenti nei forni a vuoto ad alta temperatura, nei forni a muffola e nei forni di cottura.

Inerzia Chimica e Resistenza alla Corrosione

Questi tubi mostrano una resistenza eccezionale alla corrosione e agli attacchi chimici. Questa proprietà è vitale in processi aggressivi, come quelli riscontrati nelle industrie del vetro float e del tricloruro di alluminio, dove i materiali reattivi sono comuni.

Proprietà Meccaniche ed Elettriche Superiori

L'allumina possiede un'elevata resistenza a compressione e un'eccellente resistenza all'usura e all'abrasione. Fondamentalmente, è un eccellente isolante elettrico (dielettrico), il che la rende perfetta per proteggere gli elementi riscaldanti, le termocoppie e altri conduttori elettrici in zone ad alto calore.

Integrità a Tenuta di Gas

I tubi di allumina ad alta purezza possono essere prodotti per essere non porosi e a tenuta di gas. Ciò è cruciale per creare un vuoto stabile o un'atmosfera protettiva controllata nell'analisi di laboratorio, nella sinterizzazione e nella lavorazione di materiali avanzati.

Traiettoria Futura: Aree Chiave di Progresso

Il "progresso nella scienza dei materiali" menzionato nella ricerca non è un concetto vago. Si traduce in miglioramenti specifici e tangibili che ridefiniranno le capacità dei tubi di allumina.

Purezza e Raffinamento della Microstruttura

Il guadagno di prestazioni più significativo deriva dal miglioramento della purezza del materiale e dal controllo della struttura dei grani (microstruttura) della ceramica. La futura produzione fornirà allumina di purezza superiore con contaminazione quasi nulla, aumentando direttamente la temperatura massima di esercizio e la resistenza alla corrosione.

Formulazioni Compositi Avanzate

Il futuro dell'allumina non è solo allumina pura. Creando compositi, possiamo mitigare i suoi principali punti deboli.

- Allumina Rinforzata con Zirconia (ZTA): L'aggiunta di particelle di zirconia migliora drasticamente la tenacità alla frattura e la resistenza agli shock termici.

- Rinforzo con Carburo di Silicio (SiC): L'incorporazione di baffi o particelle di SiC può migliorare ulteriormente la durezza, la resistenza e la conduttività termica.

Ingegneria delle Superfici e Rivestimenti Funzionali

Un semplice tubo può essere trasformato in un componente attivo. I futuri progressi si concentreranno sull'applicazione di rivestimenti specializzati che conferiscono nuove proprietà, come superfici catalitiche per reattori chimici o rivestimenti a bassissimo attrito per applicazioni ad alta usura.

Produzione Additiva (Stampa 3D)

I metodi attuali consentono lunghezze e diametri personalizzati, ma la stampa 3D delle ceramiche è la prossima frontiera. Ciò consentirà la creazione di tubi con canali interni incredibilmente complessi, sensori integrati o geometrie uniche impossibili da produrre con la tradizionale estrusione o colata.

Comprendere i Compromessi: I Limiti Persistenti

Anche con i futuri progressi, le ceramiche di allumina opereranno entro una serie di limitazioni fondamentali. Riconoscerle è fondamentale per una corretta applicazione.

Fragilità Intrinseca

Questo è il classico tallone d'Achille delle ceramiche. Sebbene i compositi migliorino la tenacità, l'allumina non avrà mai la duttilità del metallo. È sensibile alle intagli e può rompersi catastroficamente sotto determinati carichi di impatto o di trazione.

Sensibilità agli Shock Termici

L'allumina ha una bassa espansione termica, il che aiuta con lo shock termico, ma i rapidi cambiamenti di temperatura possono comunque causare crepe. I compositi avanzati mitigheranno questo problema, ma rimarrà sempre una considerazione di progettazione primaria rispetto a molte leghe.

Costo e Complessità di Produzione

I processi necessari per creare componenti in allumina ad alta purezza, densi o compositi richiedono molta energia e sono complessi. All'aumentare delle specifiche di prestazione, aumenterà anche il costo, rendendola un materiale scelto per necessità, non per convenienza.

Fare la Scelta Giusta per la Tua Applicazione

Utilizza queste tendenze future per guidare la selezione dei materiali per progetti in ambienti estremi.

- Se la tua attenzione principale è spingere i limiti di temperatura e purezza: Procura tubi realizzati con le più recenti tecnologie di raffinazione, specificando la più alta purezza di allumina possibile per la tua applicazione.

- Se la tua attenzione principale è la durabilità meccanica e lo shock termico: Guarda oltre l'allumina pura e indaga sui compositi avanzati come l'Allumina Rinforzata con Zirconia (ZTA).

- Se la tua attenzione principale è la geometria complessa o la prototipazione rapida: Monitora lo sviluppo della produzione additiva di ceramiche per creare componenti monolitici integrati.

- Se la tua attenzione principale è l'affidabilità economicamente vantaggiosa nelle applicazioni standard: Gli attuali tubi in allumina ad alta purezza rimangono una scelta eccellente, collaudata e altamente capace.

In definitiva, il futuro dei tubi in ceramica di allumina risiede nella loro evoluzione da singolo materiale a piattaforma versatile per soluzioni specializzate ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | Stato Attuale | Progressi Futuri |

|---|---|---|

| Stabilità Termica | Stabilità ad alta temperatura fino a limiti estremi | Una maggiore purezza aumenta la temperatura massima di esercizio |

| Proprietà Meccaniche | Elevata resistenza a compressione, ma fragile | I compositi come ZTA migliorano la tenacità e la resistenza agli shock |

| Resistenza Chimica | Eccellente inerzia alla corrosione | Migliore purezza e rivestimenti aumentano la resistenza |

| Produzione | Lunghezze/diametri personalizzati tramite estrusione | La stampa 3D abilita geometrie complesse e caratteristiche integrate |

Aggiorna il Tuo Laboratorio con Soluzioni Personalizzate ad Alta Temperatura da KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici. Che tu abbia bisogno di tubi in ceramica di allumina migliorati per ambienti estremi o di sistemi di forni specializzati, forniamo apparecchiature affidabili e ad alte prestazioni su misura per le tue esigenze. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati