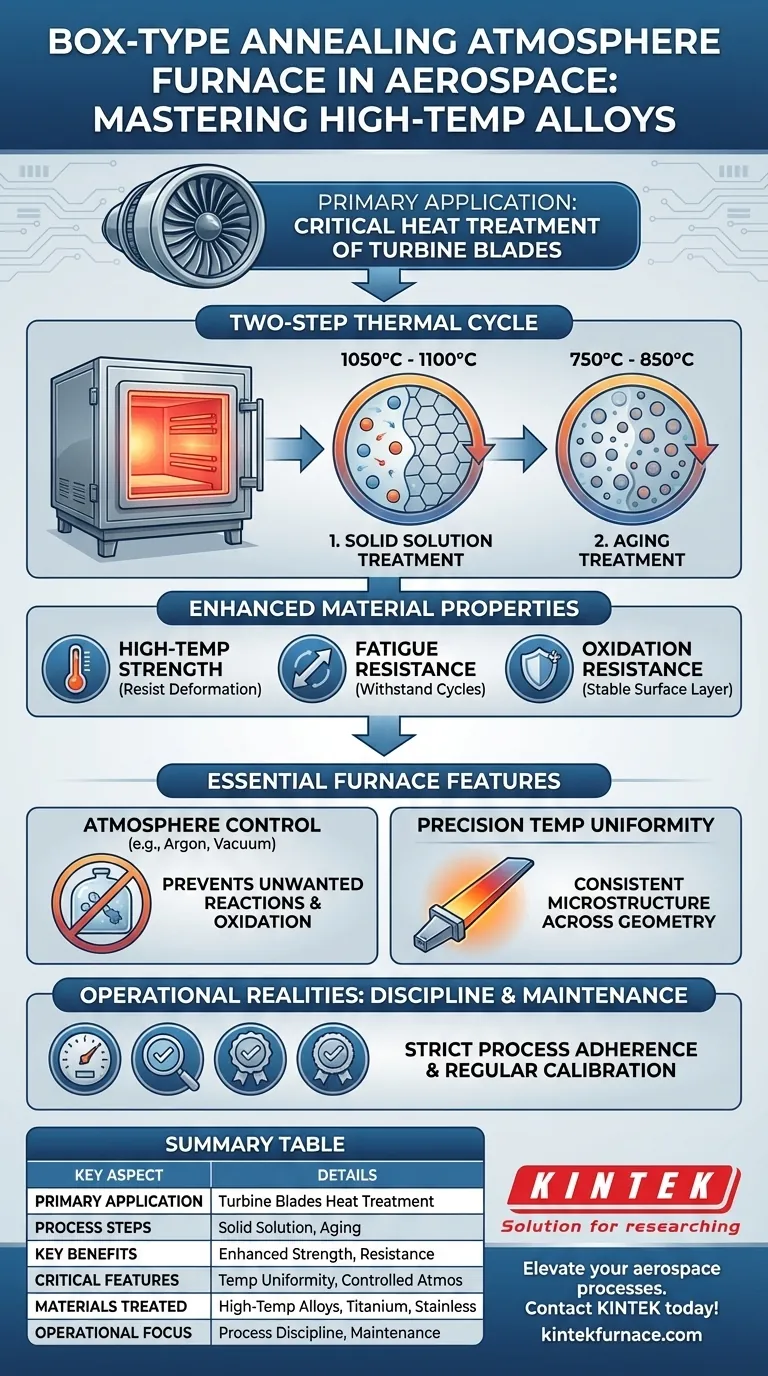

Nel campo aerospaziale, una fornace ad atmosfera per ricottura a cassetta viene utilizzata principalmente per il trattamento termico critico di componenti in lega ad alta temperatura, in particolare le pale di turbina che si trovano all'interno dei motori aeronautici. Questo processo comporta un ciclo termico preciso a due stadi di trattamenti di soluzione solida e invecchiamento per sviluppare le proprietà estreme del materiale necessarie per un funzionamento sicuro e affidabile del motore.

Il valore essenziale della fornace risiede nella sua duplice capacità di mantenere temperature eccezionalmente uniformi e un'atmosfera rigorosamente controllata. Questo controllo preciso è irrinunciabile per creare le specifiche caratteristiche microstrutturali che consentono alle parti aerospaziali critiche di resistere a calore, pressione e stress immensi senza cedimenti.

L'applicazione aerospaziale fondamentale: Pale di turbina per motori

Nel cuore di un motore a reazione, le pale di turbina operano in uno degli ambienti artificiali più ostili. Comprendere questo contesto rivela perché il loro processo di fabbricazione è così impegnativo.

Perché le pale di turbina richiedono un trattamento specializzato

Le pale di turbina girano a migliaia di giri al minuto mentre sono sottoposte a temperature che possono superare il punto di fusione di molti metalli. Devono resistere alla deformazione (creep), alla fatica da stress ciclico e all'ossidazione ad alta temperatura per migliaia di ore.

Senza un trattamento termico specializzato, la lega ad alta temperatura grezza fallirebbe catastroficamente in queste condizioni di alta temperatura, alta pressione e alta velocità.

Il processo di trattamento termico a due fasi

Per costruire questa resilienza, le pale subiscono un preciso processo termico all'interno della fornace ad atmosfera.

Il primo è il trattamento di soluzione solida, in cui le pale vengono riscaldate tra 1050°C e 1100°C. A questa temperatura, gli elementi di rinforzo all'interno della lega si dissolvono in una soluzione solida uniforme, in modo simile a come lo zucchero si dissolve in acqua calda.

Il successivo è il trattamento di invecchiamento, un'immersione prolungata a una temperatura inferiore, tipicamente tra 750°C e 850°C. Questo passaggio fa precipitare gli elementi disciolti come particelle microscopiche e ordinate all'interno della struttura granulare della lega, che agiscono come barriere al movimento delle dislocazioni e aumentano drasticamente la resistenza del materiale.

Il risultato: Proprietà del materiale migliorate

Questo processo attentamente controllato migliora direttamente le proprietà più critiche delle pale:

- Resistenza alle alte temperature: La capacità di resistere alla deformazione sotto carico a temperature estreme.

- Resistenza alla fatica: La capacità di resistere a cicli di stress ripetuti senza fessurazioni.

- Resistenza all'ossidazione: La formazione di uno strato superficiale stabile e protettivo che impedisce la degradazione del materiale nel flusso di gas caldo.

Perché questa fornace è essenziale per il processo

Qualsiasi fornace può riscaldarsi, ma le applicazioni aerospaziali richiedono un livello di controllo che solo apparecchiature specializzate come una fornace ad atmosfera a cassetta possono fornire. Le sue caratteristiche chiave non sono solo vantaggiose; sono requisiti fondamentali.

Il ruolo critico del controllo dell'atmosfera

Il riscaldamento di metalli reattivi come leghe ad alta temperatura o leghe di titanio all'aria aperta causerebbe un'ossidazione immediata e grave, compromettendo l'integrità del materiale.

La camera sigillata della fornace consente l'uso di un'atmosfera controllata, spesso un gas inerte come l'argon o il vuoto. Ciò previene reazioni chimiche indesiderate sulla superficie del componente, assicurando che il materiale finale sia puro e le sue proprietà non siano compromesse.

Uniformità di temperatura di precisione

Una forma complessa come una pala di turbina deve essere riscaldata in modo uniforme su tutta la sua geometria. Anche piccole variazioni di temperatura possono portare a microstrutture incoerenti, creando punti deboli che potrebbero diventare punti di cedimento in servizio.

Queste fornaci sono progettate per un'eccellente uniformità di temperatura, garantendo che ogni parte del componente riceva lo stesso identico trattamento termico.

Applicazioni oltre le pale di turbina

Sebbene le pale di turbina siano un esempio primario, queste fornaci sono utilizzate anche per altri processi aerospaziali critici. Ciò include la ricottura o la brasatura di materiali come leghe di titanio e acciaio inossidabile, dove un controllo preciso della temperatura e dell'atmosfera è ugualmente vitale per ottenere le proprietà meccaniche desiderate e l'integrità del giunto.

Comprendere le realtà operative

Le capacità avanzate di queste fornaci comportano rigorosi requisiti operativi. Nell'aerospazio, non c'è margine di errore e il processo è critico quanto l'attrezzatura.

L'importanza della disciplina di processo

Le fornaci moderne sono dotate di interfacce intuitive per l'impostazione e il monitoraggio dei parametri. Tuttavia, questa facilità d'uso è abbinata alla necessità di una disciplina estrema. Il successo del trattamento termico dipende dalla rigorosa adesione a profili termici e composizioni atmosferiche validati.

La manutenzione è irrinunciabile

Per garantire precisione e affidabilità, è essenziale un rigoroso programma di manutenzione. Questo non è facoltativo.

- La calibrazione regolare del sistema di controllo della temperatura garantisce l'accuratezza.

- L'ispezione degli elementi riscaldanti previene guasti imprevisti e deviazioni di temperatura.

- La manutenzione del sistema di controllo dell'atmosfera e delle guarnizioni delle porte è fondamentale per prevenire perdite che potrebbero rovinare un lotto di componenti multimilionario.

Sicurezza e affidabilità progettate

Queste fornaci sono dotate di molteplici interblocchi di sicurezza per la protezione da sovracorrente, sovratensione e surriscaldamento. Una tenuta affidabile della porta è ugualmente una caratteristica di sicurezza — che previene le perdite di atmosfera — e una caratteristica di garanzia della qualità che protegge i componenti di alto valore all'interno.

Fare la scelta giusta per il tuo obiettivo

L'uso di questa tecnologia è guidato da obiettivi senza compromessi. Comprendere questi obiettivi chiarisce l'importanza di ogni caratteristica.

- Se il tuo obiettivo principale è raggiungere la massima resistenza e durata del materiale: Il processo a due fasi di soluzione e invecchiamento a temperature precisamente controllate è il fattore più critico.

- Se il tuo obiettivo principale è garantire la purezza e l'integrità del materiale: Un rigoroso controllo dell'atmosfera per prevenire l'ossidazione e la contaminazione superficiale è irrinunciabile.

- Se il tuo obiettivo principale è mantenere la coerenza e la ripetibilità del processo: È essenziale un rigoroso programma di calibrazione, manutenzione e disciplina operativa della fornace.

In definitiva, la fornace ad atmosfera per ricottura a cassetta è più di un'apparecchiatura; è un fattore abilitante fondamentale dell'ingegneria aerospaziale moderna.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Applicazione primaria | Trattamento termico delle pale di turbina nei motori aeronautici |

| Fasi del processo | Trattamento di soluzione solida (1050-1100°C), Trattamento di invecchiamento (750-850°C) |

| Vantaggi chiave | Maggiore resistenza alle alte temperature, resistenza alla fatica, resistenza all'ossidazione |

| Caratteristiche critiche | Precisa uniformità della temperatura, atmosfera controllata (es. argon o vuoto) |

| Materiali trattati | Leghe ad alta temperatura, leghe di titanio, acciaio inossidabile |

| Focus operativo | Rigorosa disciplina di processo, manutenzione regolare, interblocchi di sicurezza |

Migliora i tuoi processi di trattamento termico aerospaziale con le soluzioni avanzate di forni KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per esigenze sperimentali uniche, come i trattamenti delle pale di turbina. Contattaci oggi per discutere come possiamo migliorare le proprietà dei tuoi materiali e l'affidabilità operativa!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore