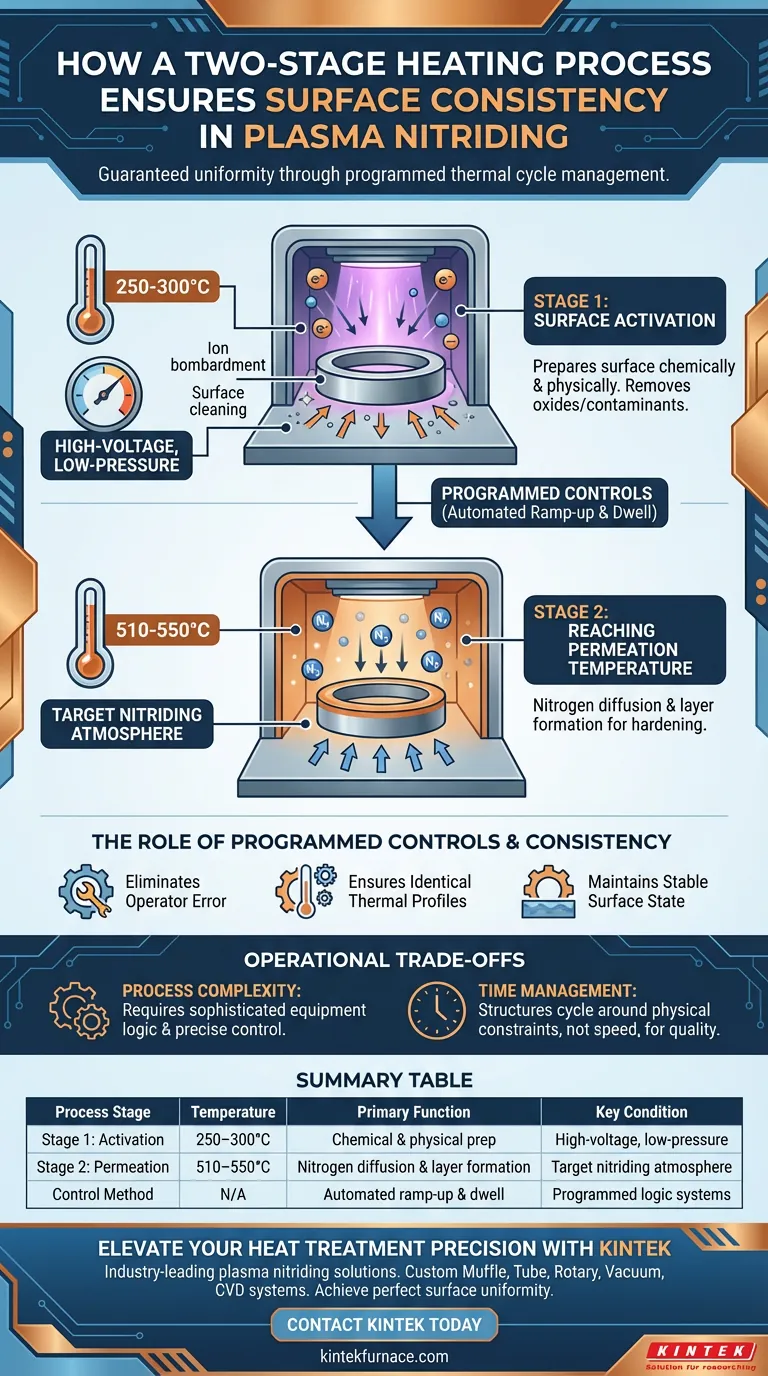

Un processo di riscaldamento a due stadi nella nitrurazione al plasma viene implementato tramite controlli programmati che gestiscono rigorosamente il ciclo termico per garantirne l'uniformità. Questo metodo divide la curva di riscaldamento in due fasi distinte: una fase iniziale di attivazione superficiale a 250–300°C in condizioni di alta tensione e bassa pressione, seguita da un aumento secondario fino alla temperatura finale di permeazione di 510–550°C.

Disaccoppiando l'attivazione superficiale dalla fase di riscaldamento finale, questo approccio a più fasi previene le incongruenze termiche e chimiche che possono verificarsi durante un riscaldamento rapido a stadio singolo. Garantisce che il pezzo entri nella fase di nitrurazione finale con uno stato superficiale uniforme, fondamentale per risultati di indurimento prevedibili.

La meccanica del ciclo a due stadi

Fase 1: Attivazione superficiale

Il processo inizia posizionando il pezzo in un ambiente specifico progettato per preparare il materiale.

L'apparecchiatura stabilisce un'atmosfera ad alta tensione e bassa pressione.

Durante questa fase, la temperatura viene aumentata a un intervallo moderato di da 250 a 300 gradi Celsius.

Questa fase si concentra sull'"attivazione" della superficie, garantendo che sia chimicamente e fisicamente preparata ad accettare la diffusione dell'azoto in una fase successiva del processo.

Fase 2: Raggiungimento della temperatura di permeazione

Una volta che la superficie è stata attivata con successo, l'apparecchiatura passa alla seconda fase.

La temperatura viene ulteriormente aumentata fino a raggiungere l'intervallo di permeazione target di da 510 a 550 gradi Celsius.

Questa è la temperatura alla quale la nitrurazione effettiva (diffusione dell'azoto) avviene in modo più efficace.

Garantire la coerenza attraverso la precisione

Il ruolo dei controlli programmati

Il successo di questo metodo si basa interamente sull'automazione piuttosto che sulla regolazione manuale.

I controlli programmati gestiscono la transizione tra le fasi, garantendo che le velocità di rampa e i tempi di permanenza vengano eseguiti esattamente come definito.

Ciò elimina gli errori dell'operatore e garantisce che ogni lotto subisca esattamente lo stesso profilo termico.

Stabilizzazione dello stato superficiale

L'obiettivo ingegneristico principale di questo approccio a due stadi è la stabilità.

Interrompendo il processo di riscaldamento nella fase di attivazione, l'apparecchiatura garantisce che lo stato superficiale del pezzo rimanga coerente su geometrie complesse.

Ciò previene scenari in cui il nucleo e la superficie potrebbero trovarsi in stati drasticamente diversi, o in cui le impurità interferiscono con la formazione dello strato di nitrurazione.

Comprendere i compromessi operativi

Complessità del processo

L'implementazione di un processo a due stadi richiede apparecchiature in grado di logiche sofisticate e un controllo preciso dell'ambiente.

Forni semplici a stadio singolo non possono replicare questa attivazione a gradini senza un intervento manuale significativo, che introduce rischi.

Gestione del tempo

Questo metodo a più fasi struttura intrinsecamente il tempo del ciclo attorno ai vincoli fisici piuttosto che alla pura velocità.

Sebbene garantisca la qualità, il tempo di permanenza obbligatorio nella fase di attivazione (250–300°C) implica che il ciclo totale non possa essere affrettato arbitrariamente senza sacrificare la coerenza superficiale.

Fare la scelta giusta per il tuo obiettivo

Per utilizzare efficacemente questa strategia di riscaldamento, devi allineare le capacità della tua attrezzatura con i requisiti del tuo materiale.

- Se la tua attenzione principale è l'uniformità della superficie: Dai priorità alle apparecchiature che dispongono di robusti controlli programmati in grado di automatizzare la transizione ad alta tensione tra le fasi di attivazione e permeazione.

- Se la tua attenzione principale è la verifica del processo: Assicurati che la tua profilazione termica possa registrare in modo distintivo il tempo di mantenimento a 250–300°C separatamente dal mantenimento finale a 510–550°C per convalidare che l'attivazione sia avvenuta.

La precisione nella curva di riscaldamento è il singolo predittore più importante della coerenza nello strato indurito finale.

Tabella riassuntiva:

| Fase del processo | Intervallo di temperatura | Funzione principale | Condizione chiave |

|---|---|---|---|

| Fase 1: Attivazione | 250–300°C | Preparazione chimica e fisica della superficie | Alta tensione, bassa pressione |

| Fase 2: Permeazione | 510–550°C | Diffusione dell'azoto e formazione dello strato | Atmosfera di nitrurazione target |

| Metodo di controllo | N/A | Ramp-up e tempi di permanenza automatizzati | Sistemi logici programmati |

Migliora la precisione del tuo trattamento termico con KINTEK

Non accontentarti di risultati di indurimento incoerenti. KINTEK fornisce soluzioni di nitrurazione al plasma leader del settore supportate da ricerca e sviluppo esperti e produzione avanzata. Sia che tu richieda sistemi Muffle, Tube, Rotary, Vacuum o CVD, la nostra attrezzatura è completamente personalizzabile per soddisfare i tuoi requisiti materiali unici e le esigenze di riscaldamento a due stadi.

I nostri sistemi consentono ai professionisti di laboratorio e industriali di ottenere un'uniformità superficiale perfetta e una profondità di indurimento prevedibile. Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come la nostra tecnologia di controllo programmato può trasformare la qualità della tua produzione.

Guida Visiva

Riferimenti

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno a muffola da 1400℃ per laboratorio

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come viene utilizzato un forno di ricottura sotto vuoto nell'industria dei materiali e della metallurgia? Migliorare la purezza e le prestazioni del materiale

- Cosa sono i forni ad atmosfera modificata e in cosa differiscono dai forni a vuoto? Scegli il forno giusto per il tuo processo

- Quali sono le differenze tra i forni sottovuoto a parete calda e a parete fredda? Scegli il design giusto per il tuo laboratorio

- Qual è il ruolo della grafite nei processi di trattamento termico? Sbloccare il successo della lavorazione ad alta temperatura

- Come il processo di ricottura in un forno ad alta temperatura modifica il MoS2? Ottimizzare le prestazioni termoelettriche

- Qual è lo scopo dell'uso di un forno sottovuoto per la sintesi di precursori Fe-N-C? Ottimizzare l'integrità strutturale del catalizzatore

- Perché i gruppi di pompe per alto vuoto sono fondamentali per l'estrazione di metalli liquidi? Garantire la purezza dei metalli e l'efficienza del processo

- Qual è l'importanza del rivestimento del corpo del forno in un forno a vuoto? Garantire purezza e affidabilità nella lavorazione ad alta temperatura