In sostanza, il ruolo della grafite nel trattamento termico è quello di fornire un ambiente stabile, chimicamente inerte e di elevata purezza per la lavorazione dei materiali a temperature estreme. Viene utilizzata per costruire gli utensili, gli elementi riscaldanti e i componenti del forno che sostengono e riscaldano i pezzi durante processi come la tempra, la ricottura e la sinterizzazione, garantendo che il materiale trattato non venga contaminato e che l'attrezzatura di processo stessa possa resistere alle condizioni difficili.

La grafite non è solo un materiale per alte temperature; è un sistema completo di controllo ambientale. La sua combinazione unica di stabilità termica, inerzia chimica e lavorabilità la rende la scelta predefinita per creare le condizioni precise e non reattive richieste per il trattamento termico moderno.

Le Proprietà Fondamentali della Grafite per il Trattamento Termico

Per comprendere perché la grafite è indispensabile, dobbiamo esaminare le sue specifiche proprietà materiali. Queste caratteristiche lavorano in concerto per creare l'ambiente di lavorazione ad alta temperatura ideale.

Eccezionale Stabilità Termica

La grafite non fonde a pressione atmosferica; invece, sublima (passa da solido a gas) a circa 3.600 °C (6.512 °F). Questa tolleranza alla temperatura incredibilmente elevata supera di gran lunga i requisiti della maggior parte dei processi di trattamento termico metallurgico.

Inoltre, la resistenza della grafite in realtà aumenta con la temperatura, raggiungendo il picco intorno ai 2.500 °C. Questo è l'opposto dei metalli, che si indeboliscono man mano che diventano più caldi.

Superiore Resistenza agli Shock Termici

Il trattamento termico comporta rapidi cambiamenti di temperatura. La grafite ha un'elevata conducibilità termica e un coefficiente di espansione termica molto basso.

Questa combinazione significa che può essere riscaldata e raffreddata rapidamente senza accumulare stress interni, crepe o deformazioni. Questa resistenza allo shock termico è fondamentale per la longevità dei componenti del forno.

Inerzia Chimica e Purezza

La grafite è altamente non reattiva, specialmente in atmosfere sottovuoto o di gas inerte. Non reagirà né contaminerà i metalli trattati, il che è essenziale per applicazioni in settori come l'aerospaziale, il medicale e l'elettronica, dove la purezza del materiale è fondamentale.

Le qualità speciali di grafite possono essere purificate per avere contenuti di ceneri inferiori a 20 parti per milione (ppm), garantendo un ambiente di lavorazione ultra-pulito.

Eccellente Lavorabilità

Nonostante la sua resistenza, la grafite è relativamente tenera e può essere facilmente lavorata in forme complesse. Ciò consente la creazione di vassoi, utensili, contenitori e griglie personalizzati per sostenere in modo sicuro pezzi di qualsiasi geometria durante il ciclo di trattamento termico.

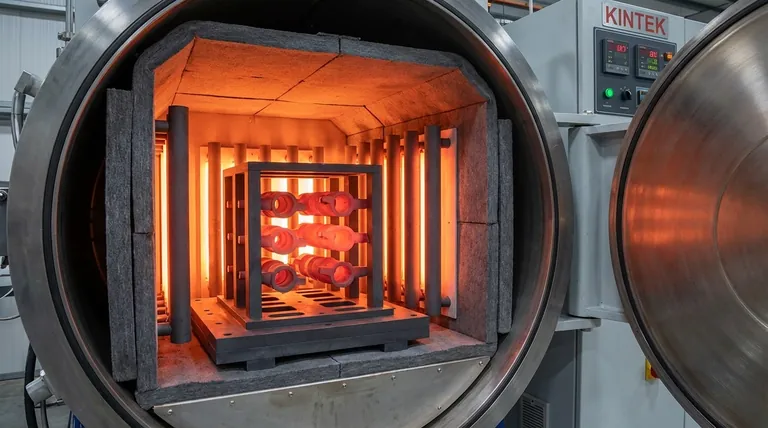

Applicazioni Pratiche nei Forni per Trattamento Termico

Queste proprietà si traducono direttamente in ruoli critici all'interno dei forni sottovuoto e a atmosfera controllata.

Utensili, Vassoi e Griglie

Questa è l'applicazione più comune. La leggerezza e la resistenza alle alte temperature della grafite la rendono ideale per costruire i "mobili" che sostengono i pezzi all'interno di un forno. La sua bassa espansione termica assicura che le dimensioni di questi utensili rimangano stabili durante tutto il processo.

Elementi Riscaldanti

In molti forni sottovuoto ad alta temperatura, gli elementi riscaldanti stessi sono realizzati in grafite. Offre un'eccellente resistività elettrica e può irradiare calore uniformemente, fornendo le temperature stabili e costanti richieste dal processo.

Rivestimenti Isolanti del Forno

Il feltro di grafite rigido o il composito in fibra di carbonio (CFC) sono utilizzati come isolante ad alta temperatura e rivestimento del forno. Contengono il calore all'interno della zona calda del forno, migliorando l'efficienza energetica e proteggendo il guscio esterno del forno.

Comprendere i Compromessi e i Limiti

Sebbene sia molto efficace, la grafite non è un materiale perfetto. Comprendere i suoi limiti è fondamentale per utilizzarla con successo.

Ossidazione ad Alte Temperature

La debolezza principale della grafite è la sua suscettibilità all'ossidazione. In presenza di ossigeno a temperature superiori a circa 450 °C (842 °F), inizierà a bruciare, formando gas CO e CO2.

Per questo motivo, la grafite è utilizzata quasi esclusivamente in forni sottovuoto o forni con un'atmosfera inerte controllata (come argon o azoto) per proteggerla dall'ossigeno.

Fragilità e Resistenza Meccanica

A temperatura ambiente, la grafite è un materiale fragile e può essere danneggiata da shock meccanici o impatti. È necessario prestare attenzione durante la manipolazione dei componenti in grafite per evitare scheggiature o crepe. Sebbene la sua resistenza aumenti con la temperatura, manca della duttilità dei metalli.

Costo e Selezione del Grado

Il costo della grafite può variare in modo significativo in base alla sua purezza, dimensione del grano e densità. La grafite isostatica ad alta purezza è più costosa ma offre prestazioni e durata superiori rispetto ai gradi estrusi a basso costo. La scelta del grado sbagliato può portare a guasti prematuri o contaminazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della grafite dipende interamente dalle esigenze specifiche del tuo processo di trattamento termico.

- Se il tuo obiettivo principale è la massima purezza per leghe sensibili: Scegli una grafite pressata isostaticamente ad alta purezza per gli utensili per prevenire qualsiasi possibilità di lisciviazione o contaminazione.

- Se il tuo obiettivo principale è la durata e la resistenza agli shock termici: Utilizza una grafite densa a grana fine o un composito in fibra di carbonio (CFC) per i componenti che subiscono rapidi cicli di riscaldamento e raffreddamento.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per lavori generici: Un grado di grafite estrusa ben fatto può essere sufficiente, a condizione che l'atmosfera del processo sia controllata correttamente per minimizzare l'ossidazione.

Scegliere il grado di grafite corretto è una decisione critica che influisce direttamente sulla qualità dei tuoi pezzi e sull'efficienza della tua operazione.

Tabella Riassuntiva:

| Proprietà | Vantaggio nel Trattamento Termico |

|---|---|

| Eccezionale Stabilità Termica | Resiste a temperature estreme fino a 3.600 °C; la resistenza aumenta con il calore. |

| Superiore Resistenza agli Shock Termici | Consente riscaldamento/raffreddamento rapidi senza crepe, garantendo la longevità dei componenti. |

| Inerzia Chimica e Alta Purezza | Impedisce la contaminazione di materiali sensibili come leghe aerospaziali ed elettronica. |

| Eccellente Lavorabilità | Permette la creazione di utensili, vassoi ed elementi riscaldanti personalizzati per geometrie complesse dei pezzi. |

| Limitazione Chiave: Ossidazione | Richiede l'uso in atmosfere sottovuoto o di gas inerte sopra i 450 °C per prevenire la combustione. |

Pronto a Ottimizzare il Tuo Processo di Trattamento Termico con Soluzioni in Grafite di Precisione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra esperienza nelle applicazioni della grafite assicura che i tuoi processi di trattamento termico raggiungano la massima purezza, efficienza e longevità dei componenti.

La nostra linea di prodotti, inclusi i Forni Sottovuoto e a Atmosfera, è completata da solide capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali e produttive uniche.

Contattaci oggi stesso per discutere come le nostre soluzioni personalizzate in grafite e forni possono migliorare le capacità del tuo laboratorio o impianto di produzione e guidare il tuo successo.

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?