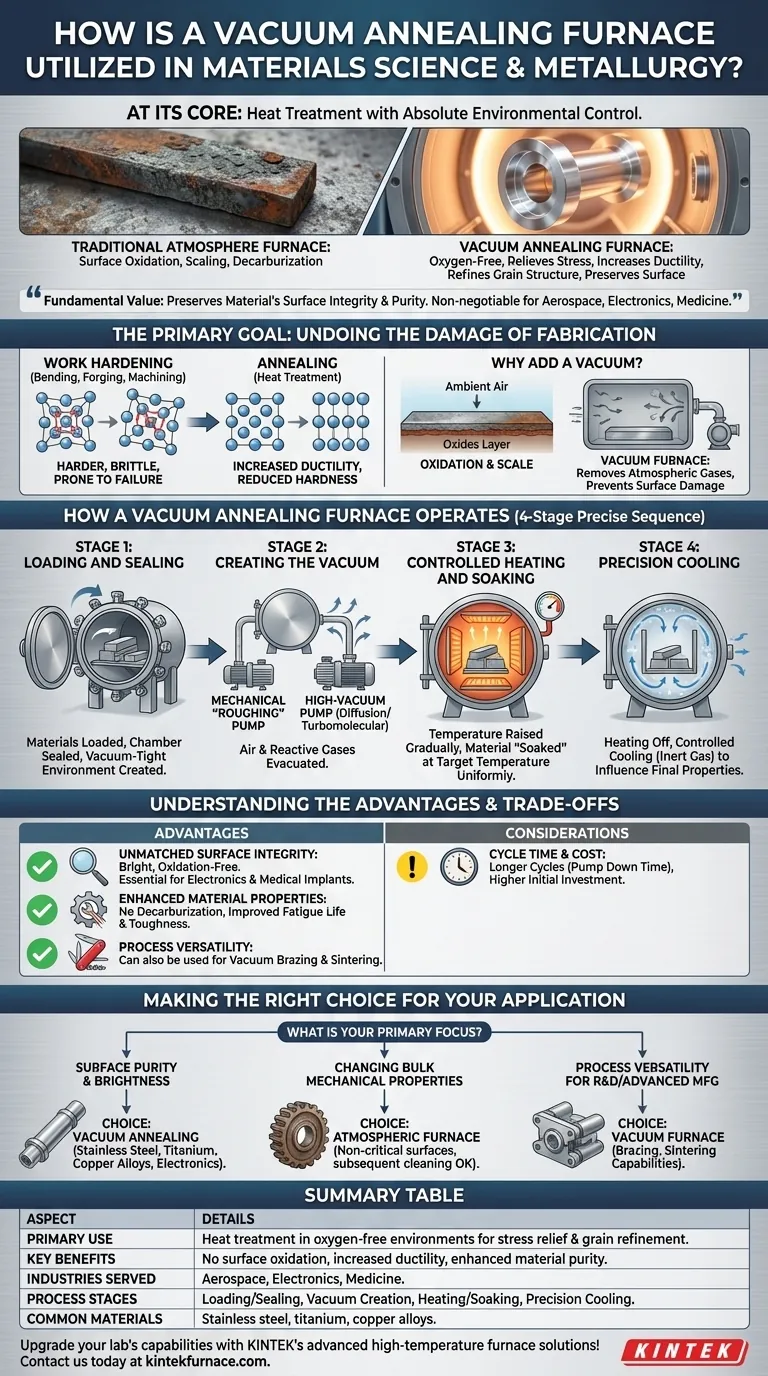

Alla base, un forno di ricottura sotto vuoto viene utilizzato nella scienza dei materiali e nella metallurgia per riscaldare i materiali in un ambiente privo di ossigeno. Questo processo allevia le tensioni interne, aumenta la duttilità e affina la struttura granulare del materiale senza causare l'ossidazione superficiale, la formazione di scaglie o la decarburazione che si verificano nei forni tradizionali ad atmosfera.

Il valore fondamentale della ricottura sotto vuoto non è solo il trattamento termico, ma il trattamento termico con un controllo ambientale assoluto. Questo preserva l'integrità superficiale e la purezza del materiale, che è irrinunciabile per applicazioni ad alte prestazioni nell'industria aerospaziale, elettronica e medica.

L'obiettivo primario: annullare i danni della fabbricazione

Ogni volta che un metallo viene piegato, forgiato, lavorato o trafilato, subisce un processo chiamato incrudimento. Questo introduce un significativo stress interno, rendendo il materiale più duro ma anche più fragile e incline alla rottura.

Cos'è la ricottura?

La ricottura è un processo di trattamento termico che inverte gli effetti dell'incrudimento. Riscaldando un materiale a una temperatura specifica e mantenendolo lì, gli atomi all'interno della sua struttura cristallina possono riorganizzarsi in uno stato più stabile e privo di stress.

Questo ciclo termico controllato modifica fondamentalmente le proprietà meccaniche del materiale, aumentando principalmente la sua duttilità (capacità di deformarsi senza fratturarsi) e riducendo la sua durezza.

Perché aggiungere il vuoto?

Riscaldare il metallo in presenza di ossigeno, anche in piccole quantità presenti nell'aria ambiente, provoca ossidazione. Questo crea uno strato di scaglie sulla superficie che è spesso indesiderabile, richiede processi di pulizia secondari e può compromettere le dimensioni di una parte di precisione.

Un forno a vuoto rimuove praticamente tutti i gas atmosferici dalla camera prima che inizi il riscaldamento. Questo ambiente protettivo e inerte assicura che la superficie del materiale rimanga lucida, pulita e chimicamente inalterata durante tutto il processo.

Come funziona un forno di ricottura sotto vuoto

Il processo è una sequenza precisa e a più stadi progettata per la ripetibilità e il controllo. Ogni fase è fondamentale per ottenere le proprietà del materiale desiderate.

Fase 1: Caricamento e sigillatura

I materiali vengono caricati nella camera del forno. La porta viene quindi sigillata per creare un ambiente a tenuta di vuoto, isolando l'interno dall'atmosfera esterna.

Fase 2: Creazione del vuoto

Un sistema di pompe, tipicamente una combinazione di una pompa meccanica di "sbozzatura" e una pompa per alto vuoto (come una pompa a diffusione o turbomolecolare), evacua l'aria dalla camera. Questo rimuove l'ossigeno e altri gas reattivi.

Fase 3: Riscaldamento controllato e mantenimento

Una volta raggiunto il livello di vuoto desiderato, gli elementi riscaldanti all'interno del forno aumentano gradualmente la temperatura del materiale a una velocità controllata. Il materiale viene quindi "mantenuto" tenendolo alla temperatura di ricottura desiderata per una durata specifica per garantire che l'intera parte sia riscaldata uniformemente.

Fase 4: Raffreddamento di precisione

Dopo il mantenimento, gli elementi riscaldanti vengono spenti. Il materiale si raffredda, spesso attraverso mezzi controllati come il raffreddamento forzato con un gas inerte come azoto o argon. La velocità di raffreddamento è una variabile critica che influenza la microstruttura finale e le proprietà del materiale.

Comprendere i vantaggi e gli svantaggi

Sebbene altamente efficace, la ricottura sotto vuoto comporta una serie distinta di benefici e considerazioni rispetto ad altri metodi di trattamento termico.

Vantaggio: Integrità superficiale ineguagliabile

Il vantaggio più significativo è una superficie pulita, lucida e priva di ossidazione. Questo è essenziale per i componenti elettronici in cui la chimica superficiale è critica, o per gli impianti medici in cui la purezza è fondamentale.

Vantaggio: Proprietà del materiale migliorate

L'ambiente privo di ossigeno previene la decarburazione superficiale negli acciai, che può indebolire il materiale. Il risultato è un miglioramento e una maggiore consistenza delle proprietà meccaniche, come la vita a fatica e la tenacità.

Vantaggio: Versatilità del processo

Molti forni a vuoto non sono limitati alla ricottura. La stessa attrezzatura può spesso essere utilizzata per altri processi termici che beneficiano di un'atmosfera controllata, come la brasatura sotto vuoto (unione di materiali) e la sinterizzazione (fusione di polveri).

Considerazione: Tempo di ciclo e costo

I cicli del forno a vuoto sono generalmente più lunghi dei cicli del forno convenzionale a causa del tempo necessario per pompare la camera. L'attrezzatura è anche più complessa e rappresenta un investimento di capitale iniziale più elevato.

Fare la scelta giusta per la vostra applicazione

La scelta del processo termico giusto dipende interamente dal vostro obiettivo finale e dai requisiti del materiale.

- Se il vostro obiettivo principale è la purezza e la lucentezza della superficie: la ricottura sotto vuoto è la scelta definitiva, soprattutto per acciaio inossidabile, titanio, leghe di rame e componenti elettronici.

- Se il vostro obiettivo principale è modificare le proprietà meccaniche del bulk su superfici non critiche: un forno ad atmosfera meno costoso potrebbe essere sufficiente, a condizione che possiate gestire la successiva pulizia della superficie.

- Se il vostro obiettivo principale è la versatilità del processo per R&S o produzione avanzata: la capacità di un forno a vuoto di eseguire anche brasatura e sinterizzazione offre un valore significativo a lungo termine.

In definitiva, la ricottura sotto vuoto è lo standard per le applicazioni in cui le prestazioni del materiale e la qualità della superficie non possono essere compromesse.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso primario | Trattamento termico in ambienti privi di ossigeno per il rilassamento delle tensioni e l'affinamento dei grani |

| Vantaggi chiave | Nessuna ossidazione superficiale, maggiore duttilità, maggiore purezza del materiale |

| Settori serviti | Aerospaziale, elettronica, medicina |

| Fasi del processo | Caricamento/sigillatura, creazione del vuoto, riscaldamento/mantenimento, raffreddamento di precisione |

| Materiali comuni | Acciaio inossidabile, titanio, leghe di rame |

Migliora le capacità del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni di ricottura sotto vuoto affidabili, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando la purezza e le prestazioni del materiale nelle tue applicazioni. Contattaci oggi per discutere come possiamo supportare i tuoi progetti e fornire soluzioni su misura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori