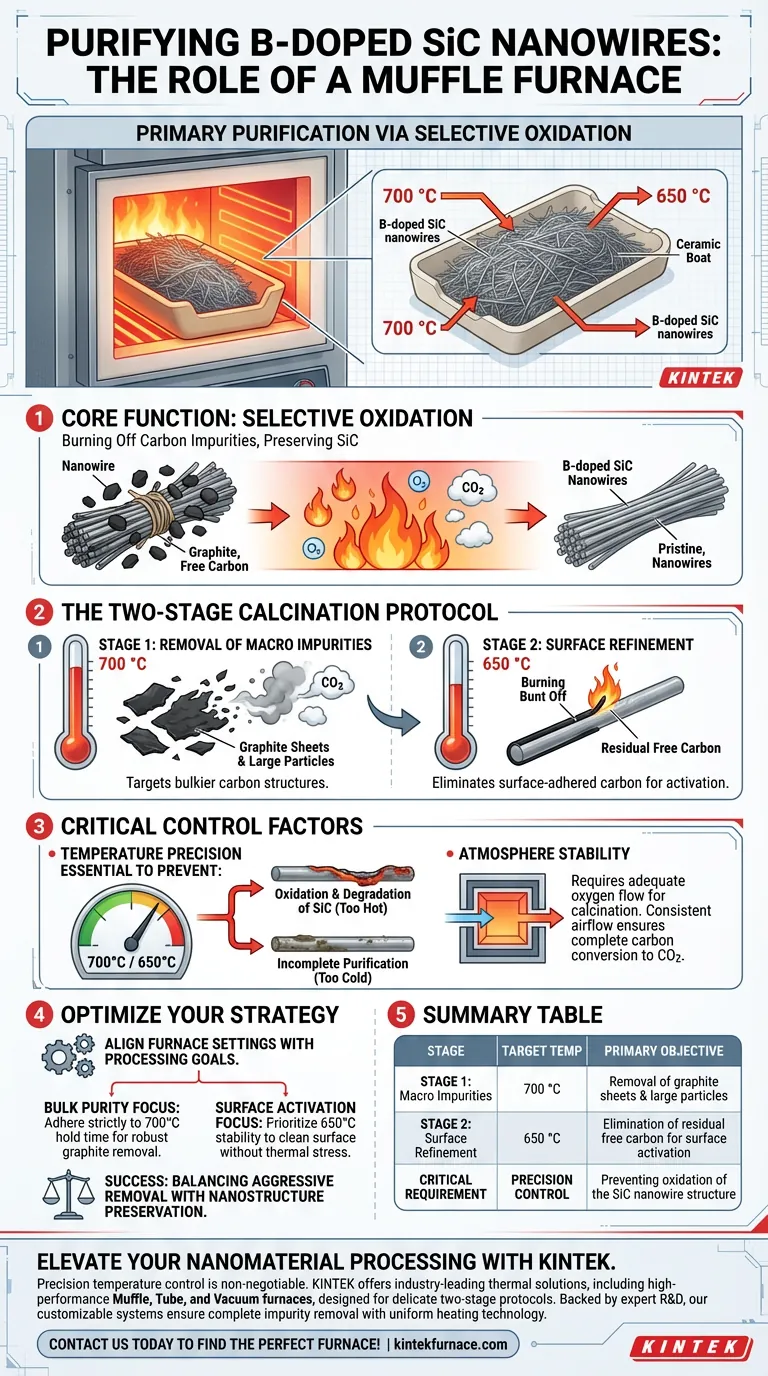

Un forno a muffola funge da principale strumento di purificazione durante il post-trattamento dei nanofili di carburo di silicio (SiC) drogati con boro. Viene utilizzato per eseguire un preciso processo di calcinazione a due stadi che ossida selettivamente le impurità a base di carbonio senza compromettere l'integrità strutturale dei nanofili stessi.

La funzione principale del forno a muffola in questo contesto è l'ossidazione selettiva. Sfruttando specifiche soglie di temperatura, 700°C e 650°C, il forno brucia efficacemente contaminanti di grafite e carbonio libero, lasciando intatti i nanofili di SiC termicamente stabili.

Il Protocollo di Purificazione

L'efficacia di questo trattamento si basa su un ciclo termico distinto in due fasi. Il forno a muffola fornisce l'ambiente stabile di grado industriale necessario per mantenere queste temperature specifiche per la durata richiesta.

Fase 1: Rimozione delle Macro-impurità

La prima fase del post-trattamento prevede il riscaldamento del materiale a 700°C.

A questa temperatura, l'ambiente del forno facilita l'ossidazione delle strutture di carbonio più voluminose. In particolare, questa fase mira a rimuovere fogli di grafite e impurità di particelle grandi che potrebbero essersi formate insieme ai nanofili durante la sintesi.

Fase 2: Raffinamento della Superficie

Dopo la rimozione iniziale, la temperatura viene regolata a 650°C per la seconda fase di calcinazione.

Questa fase a temperatura più bassa è fondamentale per la pulizia dell'interfaccia dei nanofili. Si concentra sull'eliminazione del carbonio libero residuo che aderisce alla superficie dei nanofili. La rimozione di questo strato è essenziale per esporre la superficie attiva del SiC drogato con B.

Precisione e Integrità Strutturale

Il vantaggio distintivo dell'utilizzo di un forno a muffola per questo processo è l'uniformità della temperatura.

I nanofili di SiC sono robusti, ma possono essere sensibili a fluttuazioni termiche estreme o a un'ossidazione eccessiva. Il forno garantisce che l'ossidazione delle impurità carboniose avvenga in modo efficiente, ma la temperatura rimane entro una finestra di sicurezza che impedisce danni alla struttura stessa dei nanofili di SiC.

Fattori Critici di Controllo

Sebbene il processo sia semplice, la precisione operativa del forno a muffola è la variabile che determina il successo o il fallimento.

Il Rischio di Deviazione della Temperatura

Il controllo preciso non è solo una caratteristica; è un requisito. Se la temperatura del forno si discosta significativamente al di sopra dell'intervallo target, si rischia di ossidare i nanofili di SiC stessi, degradandone le proprietà elettriche e meccaniche.

Al contrario, se la temperatura scende al di sotto dei punti di calcinazione ottimali, le impurità di carbonio non si decomporranno completamente. Ciò si traduce in nanofili "sporchi" con caratteristiche prestazionali ridotte nelle applicazioni pratiche.

Stabilità dell'Atmosfera

Il forno a muffola isola il carico dalla combustione diretta del combustibile, creando un ambiente pulito.

Tuttavia, poiché si tratta di un processo di calcinazione, è necessaria un'adeguata fornitura di ossigeno (solitamente aria ambiente in un forno industriale) per facilitare la conversione del carbonio solido in anidride carbonica gassosa. Garantire un flusso d'aria costante all'interno della camera è vitale per una purificazione completa.

Ottimizzare la Tua Strategia di Post-Trattamento

Per ottenere nanofili di SiC drogati con B della massima qualità, allinea le impostazioni del tuo forno con i tuoi specifici obiettivi di lavorazione.

- Se il tuo obiettivo principale è la purezza di massa: Aderisci rigorosamente al tempo di mantenimento della prima fase a 700°C per garantire la completa rimozione di robusti fogli di grafite prima di tentare la pulizia della superficie.

- Se il tuo obiettivo principale è l'attivazione superficiale: Dai priorità alla stabilità della seconda fase a 650°C per massimizzare la rimozione del carbonio libero senza indurre stress termico sulla superficie dei nanofili.

Il successo in questo processo si basa in ultima analisi sul bilanciamento tra la rimozione aggressiva delle impurità e la preservazione attenta della nanostruttura.

Tabella Riassuntiva:

| Fase di Purificazione | Temperatura Target | Obiettivo Primario |

|---|---|---|

| Fase 1: Macro-impurità | 700 °C | Rimozione di fogli di grafite e particelle grandi |

| Fase 2: Raffinamento della Superficie | 650 °C | Eliminazione del carbonio libero residuo per l'attivazione superficiale |

| Requisito Critico | Controllo di Precisione | Prevenire l'ossidazione della struttura dei nanofili di SiC |

Migliora la Tua Lavorazione di Nanomateriali con KINTEK

Il controllo preciso della temperatura è non negoziabile per una purificazione di successo dei nanofili di SiC. KINTEK fornisce soluzioni termiche leader del settore, tra cui forni a muffola, a tubo e sottovuoto ad alte prestazioni, specificamente progettati per gestire delicati protocolli di calcinazione a due stadi.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le esigenze uniche del tuo laboratorio o impianto industriale. Non rischiare il degrado strutturale: garantisci la completa rimozione delle impurità con la tecnologia di riscaldamento uniforme di KINTEK.

Contattaci oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Tensile Strength and Electromagnetic Wave Absorption Properties of B-Doped SiC Nanowire/Silicone Composites. DOI: 10.3390/nano15171298

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno sperimentale ad alta temperatura nella sinterizzazione delle ceramiche Li2Mg3Ti(1-x)ZrxO6?

- Quale ruolo svolge un forno a muffola a scatola nell'annealing primario T-SAC? Ottenere una decomposizione a gradiente precisa

- Qual è la temperatura massima del forno a muffola? È una scelta di progettazione fondamentale.

- Quale ruolo svolge una muffola nell'analisi dell'umidità dei semi di mango? Garantire linee di base precise per la cinetica di essiccazione

- Perché è necessario un forno a muffola ad alta temperatura per la produzione di SiNW? Ottimizzare i processi di "Solid-State Dewetting"

- Quali tipi di analisi possono essere eseguite utilizzando un forno a muffola nell'analisi del carbone? Sblocca preziose informazioni sulla qualità del carbone

- Come funziona un forno elettrico a cassetta? Padronanza del riscaldamento di precisione per il tuo laboratorio

- Come fa un forno a muffola industriale a ottenere un controllo preciso della temperatura? Padronanza della precisione nel trattamento termico CCCM