I forni a muffola industriali ottengono un controllo preciso della temperatura attraverso un sofisticato sistema automatizzato che accoppia controller di temperatura ad alta precisione con raddrizzatori a controllo di silicio (SCR) ad alta potenza. Progettati specificamente per il trattamento termico di materiali compositi carbonio-carbonio (CCCM), questi sistemi utilizzano la regolazione a due posizioni e potenze in uscita fino a 5 kW per forzare la temperatura della zona di riscaldamento ad aderire rigorosamente ai valori preimpostati. Ciò crea l'ambiente termico altamente stabile e privo di contaminazioni necessario per un'accurata analisi dei materiali e una modifica strutturale.

Concetto chiave: La precisione in questi forni non riguarda solo la misurazione del calore, ma il modo in cui viene erogata l'energia. L'integrazione di controller ad alta precisione con robusti SCR garantisce che il pesante carico elettrico richiesto per le alte temperature venga modulato con tempi precisi, prevenendo la deriva termica e garantendo cambiamenti molecolari uniformi nei compositi sensibili.

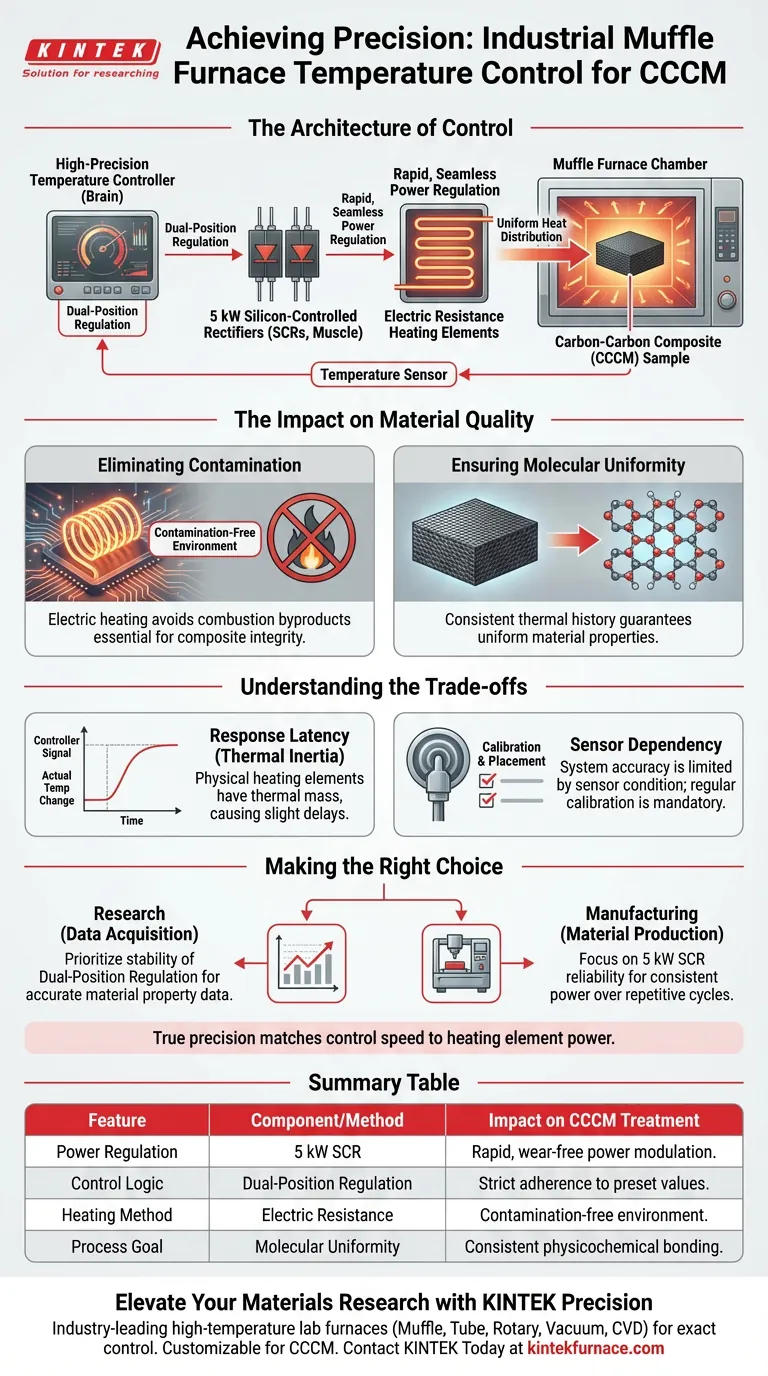

L'architettura del controllo

Il ruolo dei raddrizzatori a controllo di silicio (SCR)

Per gestire gli intensi requisiti energetici del trattamento termico, il forno si basa su raddrizzatori a controllo di silicio ad alta potenza.

Questi componenti agiscono come il "muscolo" dell'operazione, gestendo carichi di potenza fino a 5 kW.

A differenza dei semplici relè meccanici che potrebbero usurarsi o commutare troppo lentamente, gli SCR consentono una regolazione rapida e senza interruzioni della corrente elettrica che fluisce agli elementi riscaldanti.

Logica di regolazione a due posizioni

Il "cervello" del sistema è il controller di temperatura ad alta precisione, che impiega la regolazione a due posizioni.

Questa logica di controllo confronta costantemente la temperatura attuale con il valore impostato programmato.

Dettando rigorosamente il funzionamento degli SCR in base a questo confronto, il sistema garantisce che la zona di riscaldamento non si discosti dal profilo target, mantenendo la rigorosa stabilità richiesta per l'elaborazione CCCM.

L'impatto sulla qualità dei materiali

Eliminazione della contaminazione tramite riscaldamento elettrico

I moderni forni a muffola utilizzano elementi riscaldanti elettrici ad alta temperatura anziché metodi basati sulla combustione.

Ciò crea un ambiente privo di contaminazioni eliminando i sottoprodotti della combustione, il che è fondamentale per i materiali compositi carbonio-carbonio.

Qualsiasi particella estranea o sottoprodotto chimico introdotto durante la fase di riscaldamento potrebbe compromettere l'integrità della matrice composita.

Garantire l'uniformità molecolare

L'obiettivo finale di questa precisione è facilitare i cambiamenti strutturali a livello molecolare.

Sia che l'obiettivo sia la decomposizione termica o il rafforzamento dei legami fisico-chimici, il processo richiede una distribuzione uniforme del calore.

Il sistema automatizzato garantisce che ogni parte del campione sperimenti esattamente la stessa storia termica, garantendo che le proprietà risultanti del materiale siano coerenti in tutto il composito.

Comprendere i compromessi

Latenza di risposta

Sebbene il sistema di controllo sia preciso, gli elementi riscaldanti fisici hanno una massa termica.

Ciò significa che c'è sempre un leggero ritardo fisico (latenza) tra l'invio di un segnale da parte del controller e la reale variazione della temperatura.

Gli operatori devono tenere conto di questa "inerzia termica" quando programmano le velocità di rampa per evitare di superare i target di temperatura sensibili.

Dipendenza dal sensore

L'accuratezza dell'intero sistema è fondamentalmente limitata dal posizionamento e dalle condizioni dei sensori di temperatura.

Poiché il controller reagisce solo ai dati che riceve, un sensore mal calibrato o mal posizionato porterà a un riscaldamento preciso ma inaccurato.

La calibrazione regolare del termometro e la verifica del display del valore impostato rispetto a standard esterni sono obbligatorie per ottenere risultati validi.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di trattamento termico, allinea la tua strategia operativa con i tuoi specifici requisiti di dati.

- Se il tuo focus principale è l'acquisizione dati (Ricerca): Dai priorità alla stabilità della "regolazione a due posizioni" per garantire che i dati di distribuzione della temperatura catturati riflettano le proprietà del materiale, non le fluttuazioni del forno.

- Se il tuo focus principale è la produzione di materiali (Manifattura): Concentrati sull'affidabilità del sistema SCR da 5 kW per mantenere una consegna di potenza costante su cicli di riscaldamento lunghi e ripetitivi senza guasti ai componenti.

La vera precisione nel trattamento termico si ottiene quando la velocità della logica di controllo è perfettamente abbinata alla potenza degli elementi riscaldanti.

Tabella riassuntiva:

| Caratteristica | Componente/Metodo | Impatto sul trattamento CCCM |

|---|---|---|

| Regolazione della potenza | Raddrizzatori a controllo di silicio (SCR) da 5 kW | Consente una modulazione rapida e senza interruzioni della potenza senza usura meccanica. |

| Logica di controllo | Regolazione a due posizioni | Garantisce che la zona di riscaldamento aderisca rigorosamente ai valori preimpostati con deviazioni minime. |

| Metodo di riscaldamento | Elementi resistivi elettrici | Fornisce un ambiente privo di contaminazioni essenziale per l'integrità del composito. |

| Obiettivo del processo | Uniformità molecolare | Garantisce legami fisico-chimici coerenti in tutta la matrice del materiale. |

Eleva la tua ricerca sui materiali con la precisione KINTEK

La lavorazione termica precisa è la spina dorsale della produzione di compositi ad alte prestazioni. KINTEK fornisce forni da laboratorio ad alta temperatura leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, progettati per fornire il controllo della temperatura esatto richiesto dai tuoi progetti sensibili.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per soddisfare le tue specifiche uniche di CCCM o materiali avanzati. Non accontentarti della deriva termica; ottieni la perfezione molecolare.

Contatta KINTEK Oggi per Personalizzare la Tua Soluzione Forno

Guida Visiva

Riferimenti

- Dmytro Borovyk, D.I. Skliarenko. DETERMINATION OF THERMOPHYSICAL CHARACTERISTICS OF CARBON-CARBON MATERIALS BY A COMPUTATIONAL-EXPERIMENTAL METHOD. DOI: 10.31472/ttpe.4.2024.4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Ogni quanto tempo deve essere sottoposta a manutenzione una fornace a muffola? Ottimizza le prestazioni con una cura proattiva

- Qual è il ruolo del trasferimento di calore per convezione in un forno a resistenza di tipo a scatola? Sblocca dinamiche di riscaldamento efficienti

- Cos'è un forno a muffola e qual è la sua relazione con i forni da laboratorio? Scopri il riscaldamento di precisione per il tuo laboratorio

- Qual è la conclusione sull'uso dei forni a muffola? Essenziali per la lavorazione pulita ad alta temperatura

- Come i termostati e i forni elettrici facilitano diverse modalità di pirolisi nei sistemi di ricerca?

- Cos'è un forno a muffola e come funziona generalmente? Scopri il suo ruolo nel riscaldamento privo di contaminanti

- Quali sono i vantaggi e gli svantaggi dei forni a carico inferiore? Sblocca uniformità termica e controllo superiori

- Qual è il principio di funzionamento del meccanismo della porta del forno a muffola? Garantire sicurezza ed efficienza nel tuo laboratorio