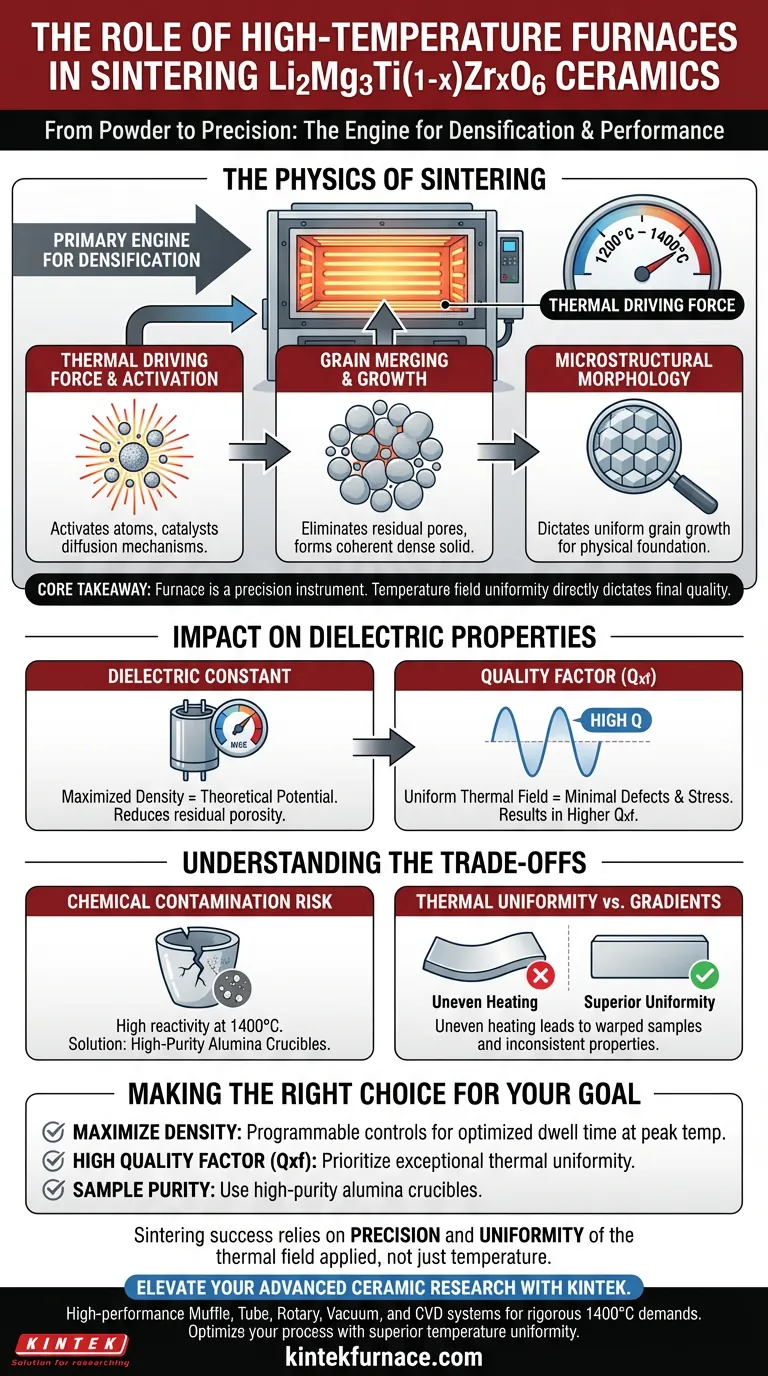

Il forno sperimentale ad alta temperatura funge da motore primario per la densificazione nella produzione di ceramiche Li2Mg3Ti(1-x)ZrxO6. Fornisce la forza motrice termica essenziale, specificamente tra 1200°C e 1400°C, per innescare i meccanismi di diffusione che trasformano il corpo verde poroso in un materiale solido e denso.

Concetto chiave Il forno non è semplicemente una fonte di calore; è uno strumento di precisione in cui l'uniformità del campo di temperatura detta direttamente la qualità finale della ceramica. L'accuratezza del profilo di riscaldamento determina la microstruttura del materiale, che a sua volta definisce metriche di prestazione critiche come la costante dielettrica e il fattore di qualità (Qxf).

La Fisica della Sinterizzazione

La Forza Motrice Termica

Per raggiungere uno stato ceramico solido, il materiale richiede un'energia sostanziale per superare le barriere cinetiche. Il forno fornisce un ambiente sostenuto di 1200°C-1400°C.

Questa elevata energia termica attiva gli atomi all'interno del corpo verde ceramico. Agisce come catalizzatore per i meccanismi di diffusione necessari per le reazioni allo stato solido.

Fusione e Crescita dei Grani

All'aumentare della temperatura, i singoli grani all'interno della polvere ceramica iniziano a fondersi. Questo processo è guidato dalla riduzione dell'energia superficiale.

Il forno facilita l'eliminazione dei pori residui situati tra questi grani. Il risultato è una transizione da una struttura di polvere liberamente impaccata a un solido coerente e denso.

Morfologia Microstrutturale

Il profilo termico specifico applicato dal forno determina come i grani crescono e si dispongono.

Un controllo preciso garantisce che la microstruttura si sviluppi uniformemente. Questa morfologia è la base fisica delle proprietà meccaniche ed elettriche della ceramica.

Impatto sulle Proprietà Dielettriche

Definizione della Costante Dielettrica

La relazione tra il processo di sinterizzazione e le capacità elettriche del materiale è diretta.

La capacità del forno di massimizzare la densità garantisce che la costante dielettrica raggiunga il suo potenziale teorico. La porosità residua degraderebbe gravemente questo valore.

Ottimizzazione del Fattore di Qualità (Qxf)

Per le ceramiche dielettriche a microonde come Li2Mg3Ti(1-x)ZrxO6, il Fattore di Qualità (Qxf) è una metrica di prestazione fondamentale.

La stabilità del forno garantisce che la struttura cristallina si formi con difetti minimi. Un campo termico uniforme minimizza lo stress interno e le distorsioni reticolari, con conseguente Qxf più elevato.

Comprensione dei Compromessi

Il Rischio di Contaminazione Chimica

Mentre il forno fornisce il calore, l'interazione tra il campione e l'ambiente del forno può essere dannosa. A 1400°C, le ceramiche sono altamente reattive.

Il contatto diretto con i rivestimenti del forno può introdurre impurità. Per mitigare ciò, sono spesso richiesti crogioli di allumina ad alta purezza per isolare chimicamente il campione e mantenere la purezza.

Uniformità Termica vs. Gradienti

Una insidia comune nella sinterizzazione sperimentale è il riscaldamento non uniforme.

Se il forno manca di superiore uniformità del campo di temperatura, la ceramica si densificherà in modo non uniforme. Ciò porta a campioni deformati e proprietà dielettriche incoerenti in tutto il materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni delle ceramiche Li2Mg3Ti(1-x)ZrxO6, considera i seguenti aggiustamenti specifici:

- Se il tuo obiettivo principale è massimizzare la Densità: Assicurati che il forno sia in grado di controllare programmabilmente il riscaldamento per ottimizzare il tempo di permanenza alla temperatura di picco (1200°C-1400°C) per eliminare completamente i pori.

- Se il tuo obiettivo principale è un Elevato Fattore di Qualità (Qxf): Dai priorità a un forno con eccezionale uniformità termica per prevenire gradienti microstrutturali che aumentano le perdite dielettriche.

- Se il tuo obiettivo principale è la Purezza del Campione: Utilizza crogioli di allumina ad alta purezza all'interno del forno per prevenire reazioni chimiche con il rivestimento del forno.

Il successo del tuo processo di sinterizzazione dipende meno dalla temperatura massima e più dalla precisione e uniformità del campo termico applicato.

Tabella Riassuntiva:

| Fattore di Processo | Impatto sulle Proprietà della Ceramica | Intervallo/Soluzione Consigliata |

|---|---|---|

| Temperatura di Sinterizzazione | Innesca la diffusione e la densificazione | 1200°C – 1400°C |

| Uniformità Termica | Determina il consistenza di Qxf e microstruttura | Controllo programmabile di precisione |

| Eliminazione dei Pori | Massimizza il potenziale della costante dielettrica | Tempi di permanenza ottimizzati |

| Purezza Chimica | Previene il degrado delle proprietà del materiale | Crogioli di allumina ad alta purezza |

Eleva la Tua Ricerca Avanzata sulle Ceramiche con KINTEK

La precisione nel campo termico fa la differenza tra un campione difettoso e un Fattore di Qualità (Qxf) da record. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze di 1400°C della sinterizzazione di ceramiche dielettriche a microonde.

Sia che tu abbia bisogno di un'uniformità di temperatura superiore per la crescita dei grani o di profili di riscaldamento personalizzabili per la densificazione, i nostri forni da laboratorio ad alta temperatura sono ingegnerizzati per le tue esigenze di ricerca uniche.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Weihua Li, Haiguang Zhao. Highly bright solid-state carbon dots for efficient anticounterfeiting. DOI: 10.1039/d3ra07235e

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quale ruolo svolge una muffola ad alta temperatura nella sintesi verde di TiO2? Fasi chiave per nanoparticelle pure

- Qual è il vantaggio del trattamento diretto nel crogiolo? Ottimizza il tuo processo di fusione per la massima efficienza

- Quali sono i principali vantaggi dell'utilizzo dei forni a muffola? Ottieni un riscaldamento pulito, uniforme e ad alta temperatura

- Qual è il ruolo di una muffola ad alta temperatura nel post-trattamento degli elettrodi impregnati di PNCO? Master Sintering

- Quali tipi di materiali può trattare un forno a muffola? Soluzioni versatili per metalli, ceramiche e altro ancora

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Cosa rende indispensabile una muffola digitale per le applicazioni ad alta temperatura? Scoprite precisione e purezza per il vostro laboratorio

- Perché i forni a muffola sono importanti per la saldatura e la brasatura? Ottieni giunzioni impeccabili e ad alta resistenza