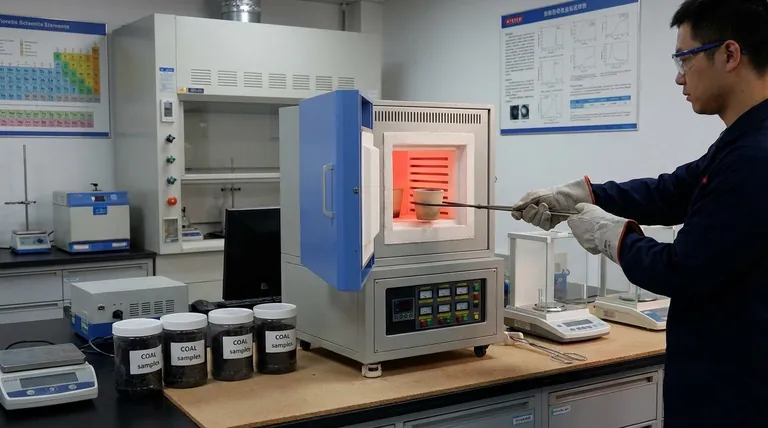

Nell'analisi del carbone, il forno a muffola è lo strumento principale per condurre l'analisi prossimale, che determina il contenuto di umidità, materia volatile e ceneri di un campione. Viene anche utilizzato per preparare i campioni per test più avanzati, inclusa l'analisi del comportamento di fusione e della composizione elementare delle ceneri risultanti.

Un forno a muffola non analizza direttamente il carbone. Piuttosto, utilizza temperature elevate precise e controllate per separare il carbone nelle sue componenti fondamentali: umidità, volatili, carbonio fisso e ceneri, in base alle variazioni di peso che si verificano durante il riscaldamento.

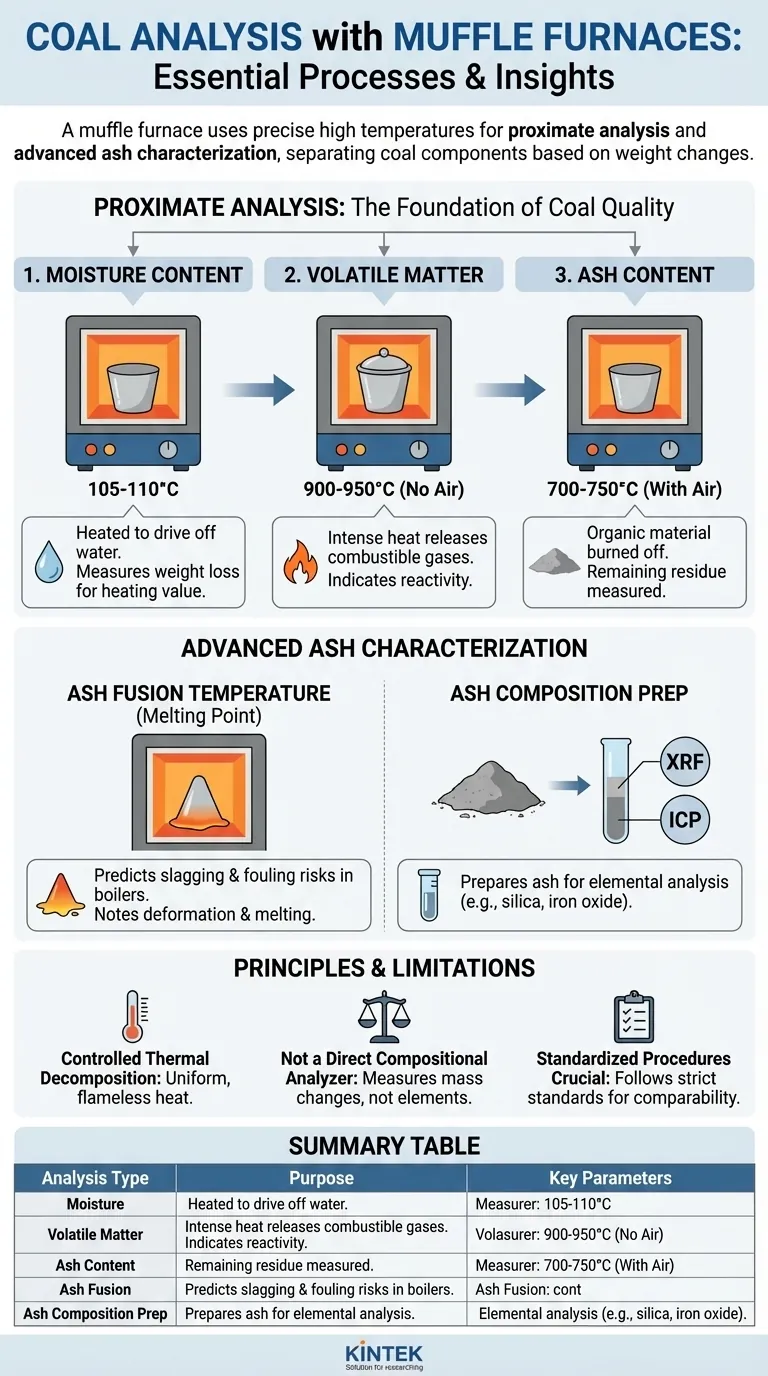

Le basi della qualità del carbone: l'analisi prossimale

L'analisi prossimale è la pietra angolare per determinare il valore commerciale e le caratteristiche di combustione di un carbone. Il forno a muffola è essenziale per tre delle sue quattro componenti.

Determinazione del contenuto di umidità

Un campione di carbone viene riscaldato nel forno a una temperatura relativamente bassa, tipicamente intorno a 105-110°C (221-230°F).

Questo processo rimuove l'umidità superficiale e intrinseca senza bruciare il carbone stesso. La perdita di peso risultante viene misurata per calcolare la percentuale di umidità, che influisce sul potere calorifico del carbone e sulle sue proprietà di manipolazione.

Quantificazione della materia volatile

Successivamente, un campione viene riscaldato in un crogiolo coperto a una temperatura molto più elevata, circa 900-950°C (1650-1740°F), in assenza di aria.

Questo calore intenso elimina i gas combustibili (la materia volatile). La perdita di peso di questa fase, dopo la correzione per l'umidità, rivela il contenuto di volatili, che è un indicatore chiave della reattività del carbone e della stabilità della fiamma.

Isolamento del contenuto di ceneri

Il residuo rimasto dopo il test della materia volatile viene quindi bruciato nel forno in presenza di aria a una temperatura di 700-750°C (1290-1380°F).

Questa combustione finale rimuove tutto il materiale organico, lasciando solo il residuo inorganico, non combustibile, noto come cenere. Il peso di questo materiale finale determina il contenuto di ceneri, un fattore critico per la progettazione, l'efficienza e la manutenzione della caldaia.

Caratterizzazione avanzata delle ceneri

Una volta che le ceneri sono state prodotte nel forno a muffola, diventano oggetto di ulteriori analisi critiche che prevedono il loro comportamento all'interno di una caldaia.

Temperatura di fusione delle ceneri (Punto di fusione)

Le ceneri generate nel forno vengono pressate in un piccolo cono e riscaldate nuovamente. Un osservatore annota le temperature specifiche alle quali il cono inizia a deformarsi, ammorbidirsi e infine fondere in un liquido.

Queste temperature di fusione delle ceneri sono cruciali per prevedere la probabilità di formazione di scorie (depositi di cenere fusa) e incrostazioni (depositi di cenere legata) all'interno di una caldaia, il che può influire gravemente sulle prestazioni e richiedere costose operazioni di pulizia.

Analisi della composizione delle ceneri

Il ruolo del forno qui è la preparazione del campione. Le ceneri prodotte dalla combustione completa vengono raccolte e quindi analizzate da altri strumenti specializzati, come gli spettrometri a Fluorescenza a Raggi X (XRF) o a Plasma Accoppiato Induttivamente (ICP).

Questa analisi rivela la composizione elementare delle ceneri (ad esempio, silice, allumina, ossido di ferro), che aiuta a prevederne l'abrasività, la corrosività e il potenziale di utilizzo in altre applicazioni come la produzione di cemento.

Comprensione dei principi e dei limiti

Utilizzare efficacemente un forno a muffola richiede la comprensione di ciò che fa e, cosa altrettanto importante, di ciò che non fa.

Il principio: decomposizione termica controllata

La funzione principale del forno a muffola è fornire un ambiente termico uniforme e controllato senza che il campione entri in contatto diretto con le fiamme. Ciò consente la separazione precisa dei componenti in base ai loro diversi punti di vaporizzazione o combustione.

Non è un analizzatore di composizione diretto

Un forno a muffola misura le variazioni di massa in funzione della temperatura. Non identifica direttamente gli elementi chimici (come carbonio, idrogeno o zolfo) presenti nel carbone. Per questo, sono necessarie attrezzature dedicate per l'analisi ultima, sebbene il forno venga utilizzato per determinare la percentuale di ceneri necessaria per un rapporto completo di analisi ultima.

Importanza delle procedure standardizzate

I risultati sono significativi e confrontabili solo se i test vengono eseguiti secondo rigorosi standard di settore (come ASTM o ISO). Questi standard stabiliscono le temperature esatte, i tassi di riscaldamento, i tempi e le condizioni atmosferiche per garantire la riproducibilità tra i diversi laboratori.

Scegliere l'opzione giusta per il tuo obiettivo

Le analisi che si privilegiano dipendono interamente dall'obiettivo.

- Se il tuo obiettivo principale è l'acquisto di carburante di base e l'efficienza di combustione: Dai priorità all'analisi prossimale completa (umidità, materia volatile, ceneri) per comprendere il potere calorifico del carbone e le sue caratteristiche di base di combustione.

- Se il tuo obiettivo principale è il funzionamento e la manutenzione della centrale elettrica: Presta maggiore attenzione alle temperature di fusione delle ceneri e alla composizione delle ceneri, poiché prevedono la formazione di scorie e incrostazioni nella caldaia e i potenziali tempi di inattività.

- Se il tuo obiettivo principale è la conformità ambientale o la commercializzazione delle ceneri: Concentrati sull'analisi della composizione delle ceneri per comprendere la composizione delle ceneri volanti e delle ceneri pesanti per un corretto smaltimento o riutilizzo commerciale.

In definitiva, il forno a muffola funge da strumento di accesso, trasformando un campione di carbone grezzo in dati critici per le decisioni economiche, operative e ambientali.

Tabella riassuntiva:

| Tipo di analisi | Scopo | Parametri chiave |

|---|---|---|

| Contenuto di umidità | Determina la percentuale di acqua che influisce sul potere calorifico | 105-110°C, perdita di peso |

| Materia volatile | Misura i gas combustibili per la reattività | 900-950°C, perdita di peso in assenza di aria |

| Contenuto di ceneri | Identifica il residuo non combustibile per l'efficienza della caldaia | 700-750°C, peso del residuo |

| Temperatura di fusione delle ceneri | Prevede la formazione di scorie e incrostazioni nelle caldaie | Punti di deformazione, rammollimento, fusione |

| Preparazione della composizione delle ceneri | Prepara le ceneri per l'analisi elementare (ad esempio, XRF, ICP) | Combustione del campione per ulteriori test |

Migliora la tua analisi del carbone con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni a muffola, a tubo, rotativi, a vuoto, a atmosfera e sistemi CVD/PECVD affidabili. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, che si tratti di analisi prossimale, test delle ceneri o preparazione dei campioni. Contattaci oggi stesso per discutere come i nostri prodotti possono ottimizzare l'efficienza e l'accuratezza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO