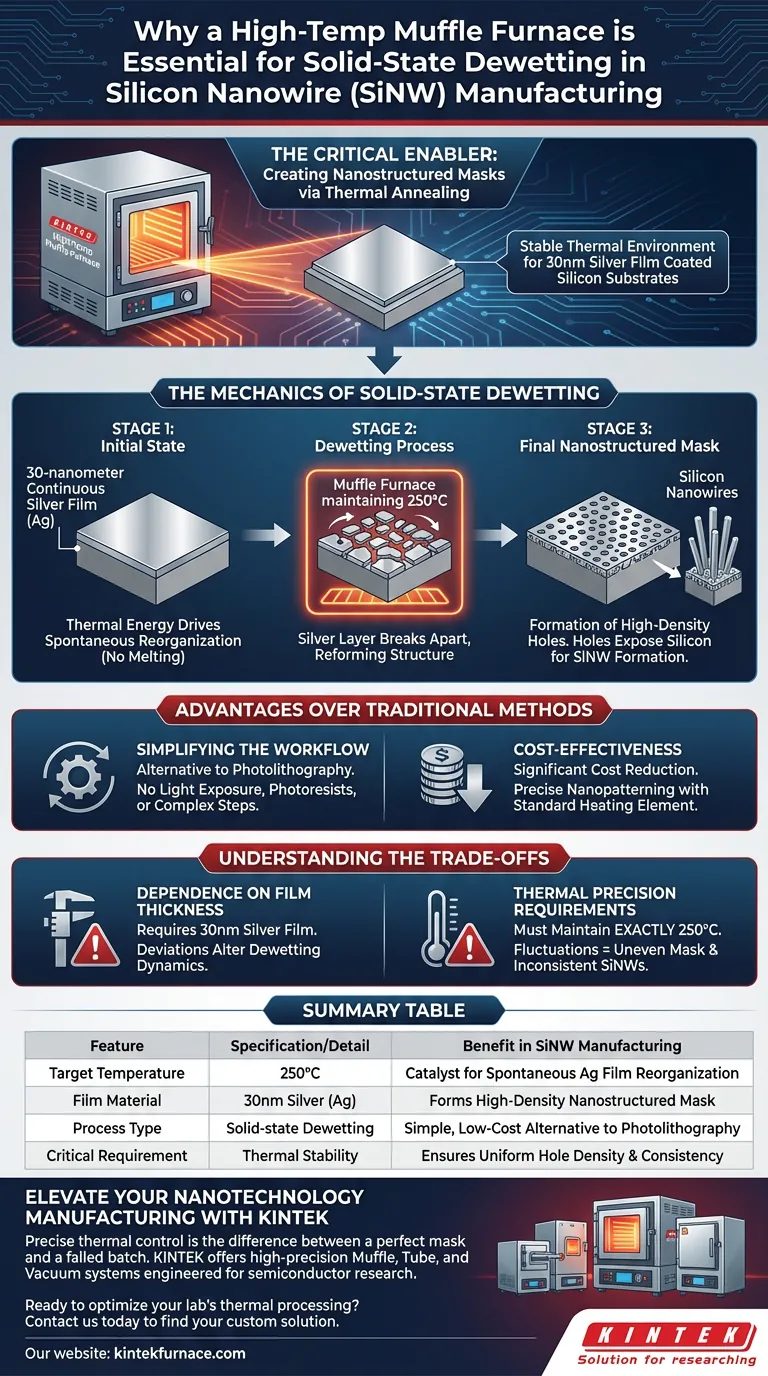

Un forno a muffola ad alta temperatura è il fattore critico per la creazione di maschere nanostrutturate tramite ricottura termica. Fornisce l'ambiente termico stabile necessario per riscaldare substrati di silicio rivestiti con un film d'argento di 30 nanometri. Questa specifica applicazione di calore innesca il fenomeno fisico noto come "solid-state dewetting", essenziale per definire la struttura dei nanofili di silicio.

Il forno a muffola mantiene una temperatura precisa di 250°C per trasformare un film d'argento continuo in una maschera nanostrutturata con fori ad alta densità. Questo processo sostituisce efficacemente la complessa fotolitografia, offrendo un percorso più semplice ed economico per il nanopatterning ad alta precisione.

La Meccanica del "Solid-State Dewetting"

Trasformazione del Film d'Argento

Il processo inizia con un substrato di silicio rivestito da un film d'argento continuo di 30 nanometri.

All'interno del forno, l'argento non viene fuso, ma ricotto. Questa energia termica fa sì che il film sottile evolva spontaneamente e riorganizzi la sua struttura.

Creazione della Maschera Nanostrutturata

Man mano che avviene il processo di "dewetting", lo strato d'argento continuo si rompe.

Si riforma in una maschera caratterizzata da fori ad alta densità. Questi fori espongono il silicio sottostante secondo uno schema specifico, che definisce dove verranno infine formati i nanofili di silicio.

Il Ruolo della Stabilità della Temperatura

Il forno a muffola è necessario specificamente per mantenere un ambiente controllato di 250°C.

Questa temperatura costante è il catalizzatore che guida il processo di "dewetting". Senza questo preciso controllo termico, il film d'argento non evolverebbe nella struttura di maschera necessaria.

Vantaggi Rispetto ai Metodi Tradizionali

Semplificazione del Flusso di Lavoro

La produzione standard di semiconduttori si basa spesso sulla fotolitografia per creare pattern.

Il "solid-state dewetting" in un forno a muffola funge da semplice alternativa a questo approccio tradizionale. Ottiene risultati di patterning simili senza la necessità di esposizione alla luce, fotoresist o complessi passaggi di sviluppo.

Convenienza Economica

Rimuovendo la necessità di apparecchiature per la fotolitografia, questo metodo riduce significativamente i costi di produzione.

Consente un nanopatterning preciso utilizzando solo un sottile film d'argento e un elemento riscaldante standard.

Comprensione dei Compromessi

Dipendenza dallo Spessore del Film

Il processo descritto si basa specificamente su un film d'argento di 30 nanometri.

Deviare da questo specifico spessore può alterare la dinamica del "dewetting". Se il film è troppo spesso o troppo sottile, potrebbe non formare i fori ad alta densità richiesti per un mascheramento efficace.

Requisiti di Precisione Termica

Sebbene il metodo sia semplice, è altamente sensibile all'accuratezza della temperatura.

Il forno deve mantenere esattamente 250°C. Fluttuazioni di temperatura potrebbero comportare una maschera non uniforme, portando a strutture di nanofili di silicio incoerenti.

Fare la Scelta Giusta per il Tuo Progetto

Quando integri un forno a muffola per il "solid-state dewetting", considera i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la riduzione dei costi: Utilizza questo metodo per eliminare gli alti costi generali e la complessità associati ai tradizionali passaggi di fotolitografia.

- Se il tuo obiettivo principale è la coerenza del processo: Assicurati che il tuo forno a muffola sia calibrato per mantenere un rigoroso ambiente di 250°C per garantire una formazione uniforme della maschera.

Questo approccio trasforma un processo di riscaldamento standard in uno strumento potente e a basso costo per la nanotecnologia di precisione.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Dettagli | Beneficio nella Produzione di SiNW |

|---|---|---|

| Temperatura Obiettivo | 250°C | Catalizzatore per la riorganizzazione spontanea del film d'argento |

| Materiale del Film | Argento (Ag) da 30 nm | Forma la maschera nanostrutturata ad alta densità |

| Tipo di Processo | Solid-State Dewetting | Alternativa semplice ed economica alla fotolitografia |

| Requisito Critico | Stabilità Termica | Garantisce densità di fori uniforme e coerenza della maschera |

Migliora la Tua Produzione Nanotecnologica con KINTEK

Il controllo termico preciso fa la differenza tra una maschera nanostrutturata perfetta e un lotto fallito. In KINTEK, comprendiamo le rigorose esigenze del "solid-state dewetting" e della produzione di nanofili di silicio (SiNW).

Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi a muffola, a tubo e sottovuoto ad alta precisione, specificamente progettati per la ricerca sui semiconduttori e la nanostrutturazione. Sia che tu richieda un forno da banco standard o un sistema ad alta temperatura completamente personalizzabile su misura per il tuo specifico spessore del film e parametri di ricottura, KINTEK offre l'affidabilità necessaria per ridurre i costi e migliorare la coerenza del processo.

Pronto a ottimizzare l'elaborazione termica del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Te‐Hua Fang, Zhi‐Jun Zhao. Pd-Decorated SnO2 Nanofilm Integrated on Silicon Nanowires for Enhanced Hydrogen Sensing. DOI: 10.3390/s25030655

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché viene utilizzato un forno a muffola di precisione per il riscaldamento a gradiente durante la sintesi del diseleniuro di tungsteno drogato (WSe2)?

- Cosa deve essere fatto prima di utilizzare un forno a muffola per la prima volta o dopo una lunga inattività? Guida essenziale alla pre-cottura

- Quali condizioni forniscono i forni a muffola ad alta temperatura per la calcinazione della zirconia? Ottimizza la tua sintesi termica

- Quali sono le principali applicazioni delle fornaci a muffola in laboratorio? Scopri la precisione nell'analisi e nella sintesi dei materiali

- Quali sono i vantaggi del riscaldamento assistito da microonde per PdPc:SnZnO? Migliora l'integrità strutturale e la velocità

- Come garantisce una fornace a muffola un riscaldamento uniforme e previene la contaminazione? Scopri i Segreti Chiave del Design

- Cosa rende importante il riscaldamento uniforme in un forno a muffola? Garantire risultati precisi e affidabili ogni volta

- Qual è la funzione principale di un forno a muffola durante il pretrattamento SCBA? Padronanza della carbonizzazione della bagassa di canna da zucchero