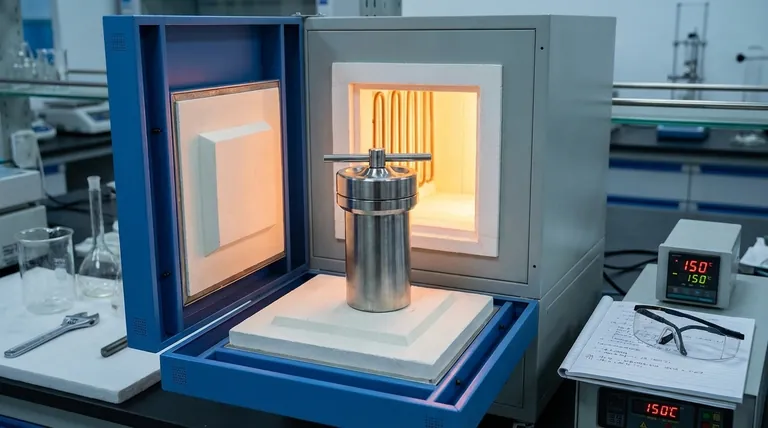

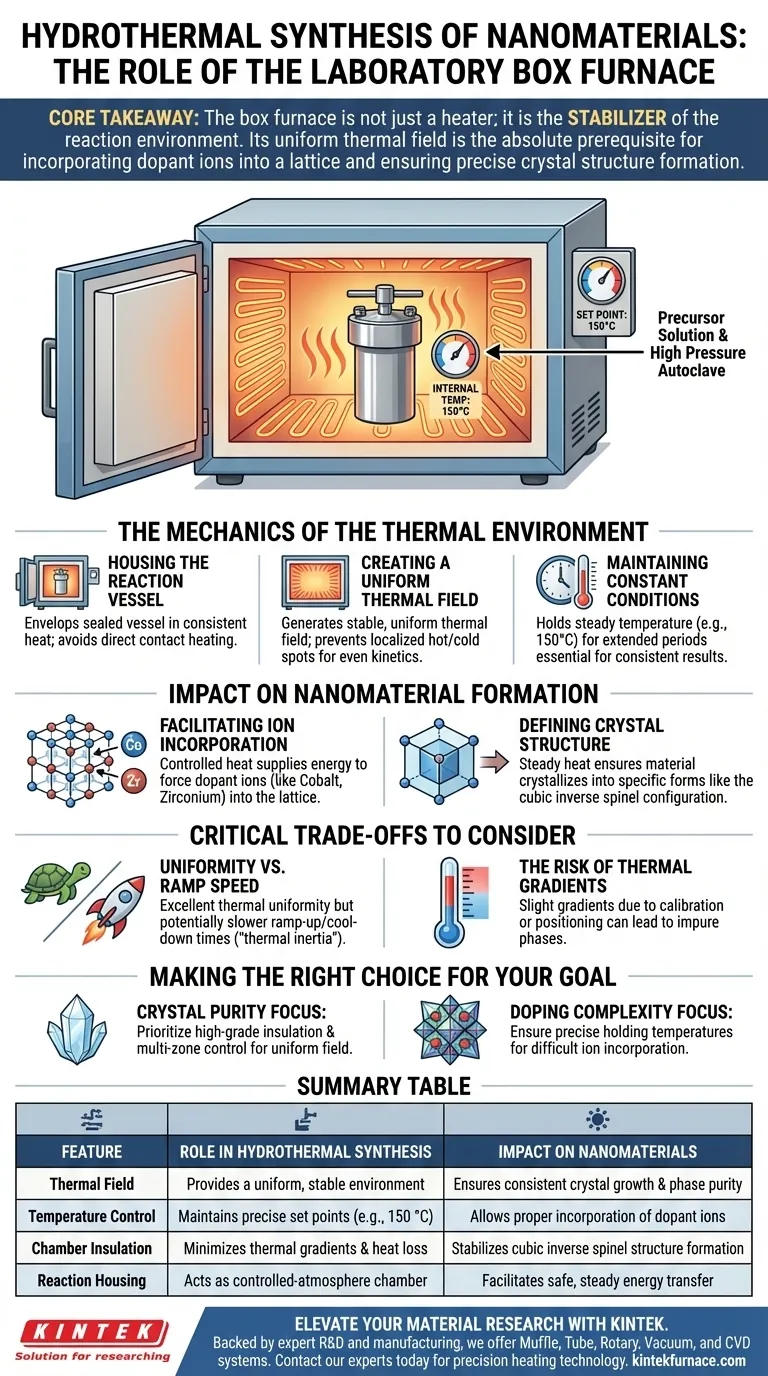

Nella sintesi idrotermale, il forno a scatola da laboratorio funge da ambiente di riscaldamento esterno critico per l'autoclave ad alta pressione contenente la soluzione precursore. Avvolge il recipiente sigillato in una fonte di calore costante, aumentando la temperatura interna a punti specifici (come 150 °C) e mantenendo tale energia termica per la durata della reazione.

Concetto chiave Il forno a scatola non è semplicemente un riscaldatore; è lo stabilizzatore dell'ambiente di reazione. La sua capacità di fornire un campo termico uniforme è il prerequisito assoluto per incorporare ioni droganti in un reticolo, garantendo la formazione riuscita di precise strutture cristalline come la configurazione cubica a spinello inverso.

La meccanica dell'ambiente termico

Alloggiamento del recipiente di reazione

Il forno a scatola funge da camera per alloggiare l'autoclave. A differenza dei metodi di riscaldamento diretto (come una piastra riscaldante), il forno a scatola circonda l'intero recipiente con aria riscaldata.

Creazione di un campo termico uniforme

La funzione principale del forno è generare un campo termico stabile e uniforme. Ciò garantisce che il calore sia distribuito uniformemente sulla superficie dell'autoclave, prevenendo punti caldi o freddi localizzati che potrebbero distorcere la cinetica della reazione.

Mantenimento di condizioni costanti

Affinché avvenga la sintesi, il sistema deve mantenere una temperatura costante, in particolare 150 °C nei comuni protocolli di sintesi dei ferriti. L'isolamento e i sistemi di controllo del forno mantengono questo plateau, essenziale per risultati chimici coerenti.

Impatto sulla formazione di nanomateriali

Facilitazione dell'incorporazione degli ioni

Il calore controllato fornito dal forno fornisce l'energia necessaria per forzare gli ioni droganti nella struttura del materiale. Ad esempio, questo ambiente termico consente agli ioni di Cobalto (Co) e Zirconio (Zr) di integrarsi con successo in un reticolo di ossido di ferro.

Definizione della struttura cristallina

La stabilità del processo di riscaldamento determina la morfologia finale del nanomateriale. Una temperatura fluttuante produrrebbe risultati incoerenti, ma il calore costante del forno a scatola assicura che il materiale cristallizzi in una specifica struttura cubica con una configurazione a spinello inverso.

Compromessi critici da considerare

Uniformità vs. Velocità di rampa

Mentre i forni a scatola offrono un'eccellente uniformità termica, potrebbero avere tempi di riscaldamento e raffreddamento più lenti rispetto ad altri metodi di riscaldamento. Questa "inerzia termica" è benefica per la stabilità, ma richiede pazienza durante il ciclo di produzione.

Il rischio di gradienti termici

Se il forno a scatola non è calibrato o se l'autoclave è posizionata in modo errato, possono verificarsi lievi gradienti termici. Anche deviazioni minori possono impedire la corretta incorporazione degli ioni, portando a fasi impure anziché alla desiderata struttura a spinello inverso.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un forno a scatola nella sintesi idrotermale, considera il tuo obiettivo specifico:

- Se il tuo obiettivo principale è la purezza cristallina: Dai priorità a un forno con isolamento di alta qualità e controllo multizona per garantire che il campo termico rimanga assolutamente uniforme per l'incorporazione degli ioni.

- Se il tuo obiettivo principale è la complessità del drogaggio: Assicurati che il tuo forno possa mantenere temperature di mantenimento precise (ad esempio, esattamente 150 °C) per periodi prolungati per forzare ioni difficili come Cobalto o Zirconio nel reticolo.

La qualità del tuo campo termico esterno detta direttamente l'integrità strutturale interna del tuo nanomateriale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi idrotermale | Impatto sui nanomateriali |

|---|---|---|

| Campo termico | Fornisce un ambiente uniforme e stabile attorno all'autoclave | Garantisce una crescita cristallina coerente e la purezza di fase |

| Controllo della temperatura | Mantiene punti di impostazione precisi (ad es. 150 °C) | Consente la corretta incorporazione degli ioni droganti (Co, Zr) |

| Isolamento della camera | Minimizza i gradienti termici e la perdita di calore | Stabilizza la formazione della struttura cubica a spinello inverso |

| Alloggiamento della reazione | Agisce come una camera di riscaldamento a atmosfera controllata | Facilita un trasferimento di energia sicuro e costante ai recipienti |

Eleva la tua ricerca sui materiali con KINTEK

L'ingegneria cristallina precisa richiede un ambiente termico incrollabile. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni specificamente progettate per le rigorose esigenze della produzione di nanomateriali. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di sintesi idrotermale.

Sia che tu stia drogando ioni complessi o mirando a specifiche morfologie cubiche, i nostri forni ad alta temperatura garantiscono la stabilità termica di cui il tuo laboratorio ha bisogno. Contatta oggi i nostri esperti tecnici per scoprire come la tecnologia di riscaldamento di precisione di KINTEK può migliorare i risultati della tua ricerca.

Guida Visiva

Riferimenti

- Saba Yaqoob, Alberto D’Amore. Magnetic and Dielectric Properties of Cobalt and Zirconium Co-Doped Iron Oxide Nanoparticles via the Hydrothermal Synthesis Approach. DOI: 10.3390/jcs9010032

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono gli intervalli di temperatura di funzionamento per i diversi tipi di forni a muffola? Trova la tua soluzione ideale per alte temperature

- Quali sono le precauzioni di sicurezza da seguire quando si utilizza un forno a muffola?Consigli essenziali per un funzionamento sicuro ad alta temperatura

- Perché sono necessari forni di essiccazione e forni di calcinazione per AuNP su STFO? Ottimizza l'attivazione del tuo catalizzatore

- Qual è la differenza tra un forno elettrico e un forno a muffola? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Quali sono i vantaggi dei forni a caricamento frontale? Aumentare l'efficienza e la sicurezza nel tuo laboratorio

- Come funziona un reattore in acciaio inossidabile all'interno di un forno a muffola per la conversione di PET in grafene? Master Carbon Synthesis

- Quali condizioni ambientali sono richieste per il funzionamento sicuro di un forno a muffola? Garantire sicurezza e longevità nel vostro laboratorio

- Quali sono le caratteristiche principali dei forni a muffola? Soluzioni termiche versatili per laboratori e industria