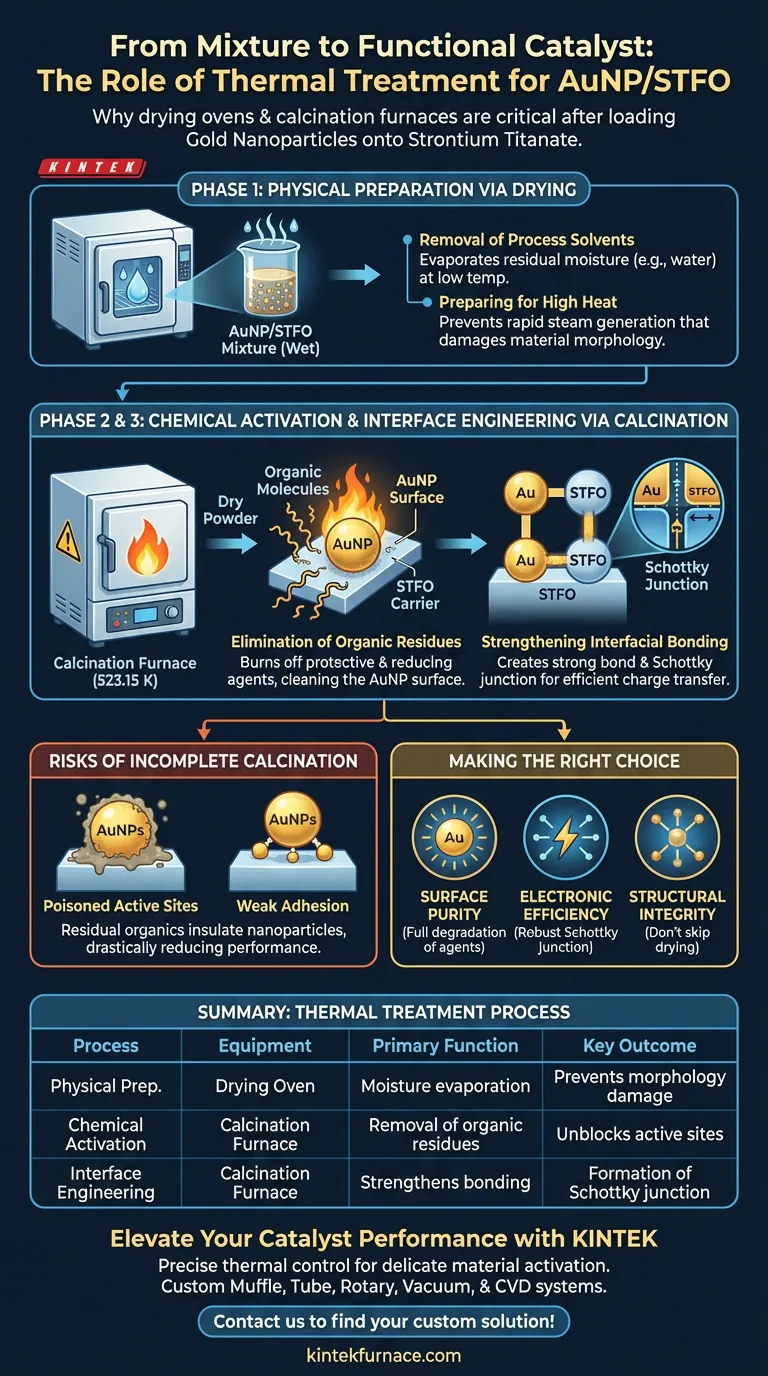

Il trattamento termico post-caricamento è il passaggio decisivo che trasforma il tuo materiale da una semplice miscela a un catalizzatore funzionale. Il forno di essiccazione è necessario per far evaporare l'umidità residua dal processo di lavaggio iniziale, garantendo che il campione sia fisicamente asciutto. Il forno di calcinazione esegue quindi l'attivazione chimica critica, eliminando i contaminanti organici e legando strutturalmente le nanoparticelle d'oro (AuNP) al supporto di titanato di stronzio (STFO).

Mentre l'essiccazione garantisce la prontezza fisica del campione, la calcinazione guida le modifiche chimiche necessarie per le prestazioni. Trasforma una miscela debolmente associata in un composito unificato con efficienti capacità di trasferimento di carica.

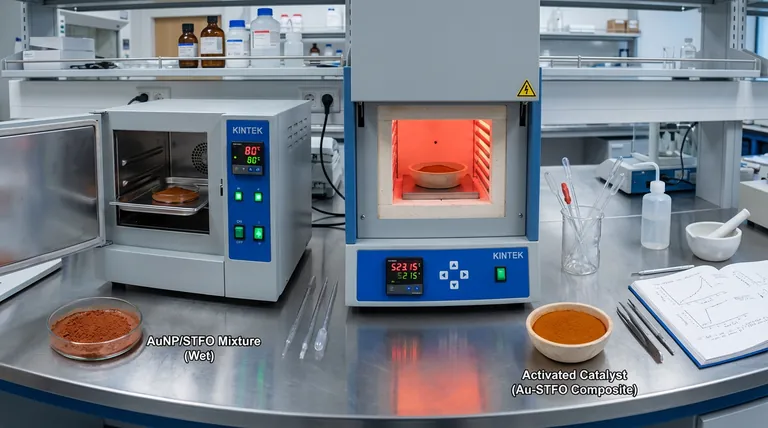

Fase 1: Preparazione Fisica tramite Essiccazione

Rimozione dei Solventi di Processo

La sintesi e il caricamento delle AuNP comportano passaggi di lavaggio che lasciano il materiale saturo di solventi, tipicamente acqua.

Il forno di essiccazione rimuove questa umidità residua. Questo è un processo fisico a bassa temperatura progettato per disidratare la polvere senza alterarne la struttura chimica.

Preparazione per il Calore Elevato

La rimozione dell'umidità di massa è un prerequisito di sicurezza e stabilità prima di sottoporre il materiale a temperature più elevate.

Tentare di calcinare un campione umido può portare a una rapida generazione di vapore, che potrebbe danneggiare la morfologia del materiale.

Fase 2: Attivazione Chimica tramite Calcinazione

Eliminazione dei Residui Organici

Il processo di caricamento utilizza agenti protettivi organici e agenti riducenti per stabilizzare le nanoparticelle durante la sintesi.

La calcinazione, spesso eseguita a temperature intorno ai 523,15 K, brucia questi residui organici. Se lasciati sul materiale, questi agenti agirebbero come contaminanti, bloccando i siti attivi sulla superficie dell'oro.

Pulizia della Superficie delle Nanoparticelle

Affinché un catalizzatore funzioni, la superficie della nanoparticella d'oro deve essere esposta al mezzo di reazione.

L'elevata temperatura del forno di calcinazione "pulisce" efficacemente la superficie delle AuNP. Ciò garantisce la massima esposizione dei siti attivi metallici per le future reazioni catalitiche.

Fase 3: Ingegnerizzazione dell'Interfaccia

Rafforzamento del Legame Interfacciale

La semplice deposizione fisica dell'oro su un supporto non è sufficiente per prestazioni robuste; i due materiali devono essere collegati elettronicamente.

L'energia termica rafforza il legame tra il metallo (Au) e il supporto perovskitico (STFO). Ciò crea una struttura composita stabile in grado di resistere allo stress operativo.

Formazione della Giunzione Schottky

L'obiettivo finale di questo trattamento termico è la modifica delle proprietà elettroniche.

Il forte legame interfacciale facilita la formazione di una giunzione Schottky. Questa barriera elettronica è essenziale per migliorare l'efficienza del trasferimento di carica, consentendo al catalizzatore di utilizzare l'energia in modo efficace.

Comprensione dei Compromessi

Il Rischio di Calcinazione Incompleta

Se la temperatura o la durata della calcinazione sono insufficienti, gli agenti organici rimarranno sulla superficie.

Ciò si traduce in siti attivi "avvelenati". La presenza di organici residui isola le nanoparticelle, impedendo il contatto necessario tra i reagenti e il catalizzatore, riducendo così drasticamente le prestazioni.

La Necessità della Formazione del Legame

Saltare il passaggio ad alta temperatura comporta una debole adesione tra l'oro e il supporto.

Senza il forte legame interfacciale promosso dalla calcinazione, l'efficienza del trasferimento di carica diminuisce. Il materiale non agisce come un'unità coesa, annullando i benefici del supporto STFO.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che il tuo composito AuNP/STFO funzioni come previsto, considera questi obiettivi distinti durante il trattamento termico:

- Se il tuo obiettivo principale è la Purezza della Superficie: Assicurati che la calcinazione raggiunga temperature sufficienti (ad esempio, 523,15 K) per degradare e rimuovere completamente tutti gli agenti protettivi e riducenti organici.

- Se il tuo obiettivo principale è l'Efficienza Elettronica: Dai priorità al passaggio di calcinazione per stabilire una robusta giunzione Schottky, che è il motore chiave per un trasferimento di carica superiore.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Non saltare la fase di essiccazione, poiché la rimozione graduale dell'umidità protegge la morfologia del materiale prima del trattamento ad alta temperatura.

Il forno di calcinazione non è solo uno strumento di essiccazione; è uno strumento di ingegneria che costruisce il ponte elettronico tra il tuo metallo e il tuo supporto.

Tabella Riassuntiva:

| Fase del Processo | Attrezzatura Utilizzata | Funzione Primaria | Risultato Chiave |

|---|---|---|---|

| Preparazione Fisica | Forno di Essiccazione | Evaporazione dell'umidità a bassa temperatura | Previene danni alla morfologia dovuti a vapore rapido |

| Attivazione Chimica | Forno di Calcinazione | Rimozione di residui organici/stabilizzanti | Sblocca i siti attivi sulla superficie dell'oro |

| Ingegnerizzazione dell'Interfaccia | Forno di Calcinazione | Rafforzamento del legame Au-STFO | Formazione della giunzione Schottky per il trasferimento di carica |

Migliora le Prestazioni del Tuo Catalizzatore con KINTEK

Il controllo termico preciso è la differenza tra una semplice miscela e un catalizzatore funzionale ad alte prestazioni. Presso KINTEK, forniamo le soluzioni di riscaldamento specializzate necessarie per la delicata attivazione dei materiali.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare i profili di temperatura specifici della tua ricerca su AuNP/STFO.

Pronto a ottenere una purezza superficiale e un'efficienza elettronica superiori? Contattaci oggi per trovare la tua soluzione di forno personalizzato!

Guida Visiva

Riferimenti

- Jesús Valdés‐Hernández, María de los Ángeles Cuán-Hernandez. Photocatalytic Enhancement for CO<sub>2</sub> Reduction Using Au Nanoparticles Supported on Fe‐Doped SrTiO<sub>3−<i>δ</i></sub> Perovskite. DOI: 10.1002/solr.202300968

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali principi fisici governano il funzionamento del forno a muffola? Padroneggiare Energia, Trasferimento di Calore e Controllo

- Qual è il ruolo di una muffola da laboratorio nel ricottura ossidativa delle particelle di ossido di indio nero?

- In che modo l'uso di guarnizioni o spessori per regolare l'altezza del pezzo in lavorazione influisce sul processo di sinterizzazione in un forno a muffola?

- Qual è la funzione di un forno a muffola ad alta temperatura nella sintesi di ceramiche BCZT? Ottimizzare la trasformazione di fase

- Cos'è un forno a muffola e quali sono le sue caratteristiche principali? Scopri le soluzioni versatili di riscaldamento a lotti

- Quali sono le precauzioni di sicurezza quando si collega l'alimentazione a un nuovo forno a muffola?Fasi essenziali per un'installazione sicura

- Perché viene utilizzato un forno a resistenza da laboratorio per la cinetica di essiccazione dei semi di mango? Ottenere un preciso controllo isotermico

- Quali precauzioni di sicurezza elettrica devono essere adottate con una fornace a muffola? Passi Essenziali per Prevenire Scosse Elettriche e Incendi