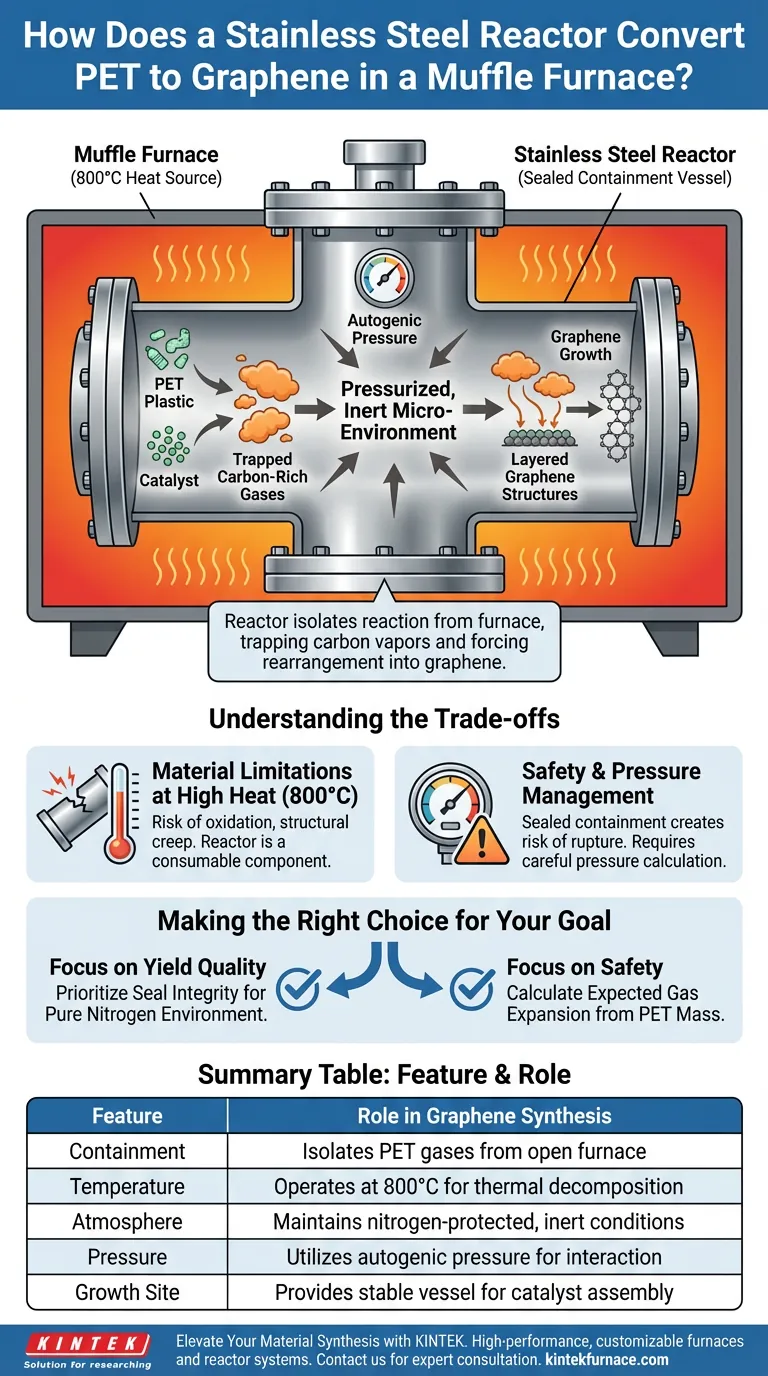

In questo specifico metodo di sintesi, il reattore in acciaio inossidabile agisce come un recipiente di contenimento ermeticamente sigillato che isola la reazione chimica dall'ambiente aperto del forno. Cattura i gas ricchi di carbonio rilasciati durante la decomposizione termica della plastica PET a 800°C, costringendoli a interagire con i catalizzatori sotto alta pressione anziché disperdersi.

Il reattore trasforma il calore aperto di un forno a muffola in un micro-ambiente inerte e pressurizzato. Questo confinamento è fondamentale per intrappolare i vapori di carbonio e forzarne il riarrangiamento in strutture di grafene stratificate su un substrato catalitico.

La Meccanica del Confinamento e della Conversione

Creazione di un Micro-Ambiente Controllato

La funzione principale del forno a muffola è semplicemente quella di generare calore, raggiungendo temperature fino a 800°C. Tuttavia, la camera del forno stessa è spesso troppo grande o chimicamente incontrollata per una sintesi di precisione.

Il reattore in acciaio inossidabile si trova all'interno di questa zona riscaldata, creando un volume distinto e più piccolo. Questa separazione consente all'ambiente interno di essere protetto dall'azoto, assicurando che non entri ossigeno per combustire la plastica.

Intrappolamento dei Gas di Carbonio

Mentre la plastica PET subisce la decomposizione termica (pirolisi), rilascia gas volatili contenenti carbonio. Senza il reattore, questi gas si disperderebbero nello scarico del forno.

La natura sigillata del reattore intrappola questi gas. Questo contenimento crea un ambiente ricco di materiale di partenza di carbonio necessario per la formazione del grafene.

Generazione di Pressione Autogena

Poiché il reattore è sigillato, il rilascio di gas dalla plastica in decomposizione aumenta naturalmente la pressione interna.

Questo ambiente pressurizzato non è incidentale; lavora in congiunzione con l'alto calore per guidare la cinetica della reazione. Costringe gli atomi di carbonio a interagire più frequentemente con le superfici del catalizzatore.

Facilitazione della Crescita del Grafene

Il Ruolo del Catalizzatore

Il reattore non lavora da solo; funziona come un recipiente per catalizzatori pre-posizionati.

Le pareti in acciaio inossidabile mantengono il catalizzatore nella zona ottimale dove temperatura e densità del gas sono più elevate. Questa vicinanza assicura che i gas di carbonio entrino in contatto con il catalizzatore per iniziare il riarrangiamento atomico.

Riarrangiamento Strutturale

All'interno di questo recipiente caldo e pressurizzato, gli atomi di carbonio si dissociano dalle catene polimeriche.

In queste condizioni specifiche, gli atomi si riassemblano. Crescono nelle caratteristiche strutture di grafene stratificate sulla superficie del catalizzatore, un processo che fallirebbe in un ambiente di riscaldamento ad aria aperta.

Comprensione dei Compromessi

Limitazioni dei Materiali ad Alta Temperatura

Sebbene l'acciaio inossidabile sia robusto, operare a 800°C spinge il materiale verso i suoi limiti termici.

Cicli ripetuti a queste temperature possono portare all'ossidazione dell'esterno del reattore o a uno scorrimento strutturale nel tempo. Il recipiente del reattore deve essere considerato un componente consumabile che può degradarsi dopo molteplici cicli di sintesi.

Gestione della Sicurezza e della Pressione

La stessa caratteristica che lo rende efficace, il contenimento sigillato, introduce dei rischi.

Il riscaldamento di un recipiente sigillato crea una significativa pressione interna. Se la progettazione del reattore non tiene conto del volume di gas generato dalla massa specifica di PET utilizzata, esiste il rischio di rottura o cedimento della tenuta.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare efficacemente questo metodo di sintesi, devi bilanciare i benefici del confinamento con le realtà dei recipienti pressurizzati ad alta temperatura.

- Se la tua priorità principale è la qualità del prodotto: Dai priorità all'integrità della tenuta del reattore per garantire un ambiente di azoto puro, poiché anche tracce di ossigeno rovineranno il grafene.

- Se la tua priorità principale è la sicurezza: Calcola attentamente l'espansione prevista dei gas dalla tua massa di PET per assicurarti che la pressione nominale del reattore non venga superata a 800°C.

Controllando rigorosamente l'atmosfera interna del reattore, trasformerai plastica di scarto in nanomateriali di alto valore.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi del Grafene |

|---|---|

| Contenimento | Isola i gas della pirolisi del PET dall'atmosfera aperta del forno |

| Temperatura | Opera a 800°C per guidare la decomposizione termica e il riarrangiamento |

| Atmosfera | Mantiene condizioni inerti protette dall'azoto per prevenire la combustione |

| Pressione | Utilizza la pressione autogena per aumentare l'interazione carbonio-catalizzatore |

| Sito di Crescita | Fornisce un recipiente stabile per i catalizzatori per facilitare l'assemblaggio atomico |

Eleva la Tua Sintesi di Materiali con KINTEK

La produzione di grafene di precisione richiede il perfetto equilibrio tra calore e contenimento. KINTEK fornisce le soluzioni termiche ad alte prestazioni di cui hai bisogno per trasformare PET di scarto in nanomateriali avanzati.

Supportati da ricerca e sviluppo e produzione esperti, offriamo forni a muffola, forni tubolari e sistemi a vuoto di alta qualità, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di pressione e temperatura. Sia che tu stia aumentando la scala della sintesi o conducendo ricerche specializzate in laboratorio, le nostre attrezzature garantiscono risultati coerenti e massima sicurezza.

Pronto a ottimizzare la tua conversione del carbonio? Contattaci oggi stesso per consultare i nostri esperti sulla configurazione ideale di forno e reattore per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Eslam Salama, Hassan Shokry. Catalytic fabrication of graphene, carbon spheres, and carbon nanotubes from plastic waste. DOI: 10.1039/d3ra07370j

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono alcune applicazioni comuni dei forni a muffola? Sblocca soluzioni pulite e ad alta temperatura per il tuo laboratorio

- Come funziona un forno elettrico a cassetta? Padronanza del riscaldamento di precisione per il tuo laboratorio

- Perché è necessario un trattamento di ricottura secondaria in un forno a muffola per i componenti ceramici dei sensori rivestiti?

- Che ruolo svolge una fornace a muffola nell'industria farmaceutica? Garantire purezza e precisione nello sviluppo di farmaci

- Quali sono le applicazioni comuni dei forni da banco? Sblocca la precisione nella scienza dei materiali e altro ancora

- Qual è il meccanismo di un forno a convezione da laboratorio per l'acciaio H13 DED? Padroneggiare la precisione del trattamento termico

- Quali condizioni fornisce un forno a muffola per le leghe Ti–Mo–Fe? Sblocca la massima duttilità del materiale

- Perché il ricottura a 400 °C in un forno a muffola è necessaria per i film sottili di ZnO? Ottimizzare la cristallinità e le prestazioni