In sostanza, i forni a caricamento frontale offrono vantaggi significativi in termini di facilità d'uso, efficienza spaziale e versatilità dei materiali. Il loro design privilegia l'accesso e il controllo da parte dell'utente rispetto al volume grezzo, rendendoli uno strumento specializzato per ambienti specifici. La possibilità di accedere direttamente alla camera dal fronte semplifica il carico e la manutenzione, mentre la loro struttura compatta è ideale per laboratori e officine dove lo spazio è un bene prezioso.

La decisione di utilizzare un forno a caricamento frontale è una scelta strategica per la precisione e la comodità rispetto alla mera capacità. Sebbene altri design possano offrire un volume maggiore, il caricamento frontale eccelle in ambienti controllati dove facilità di accesso, sicurezza e ingombro ridotto sono i fattori trainanti principali.

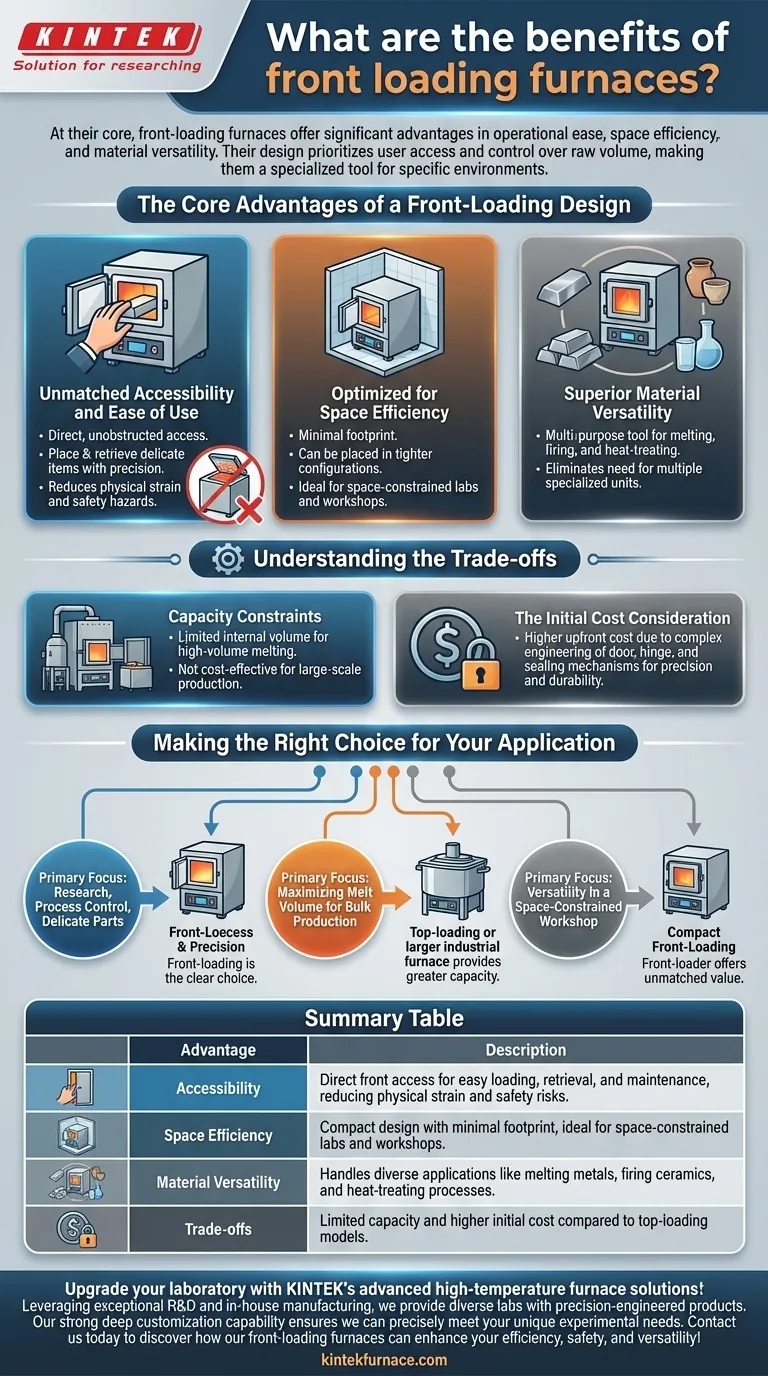

I Vantaggi Fondamentali di un Design a Caricamento Frontale

I vantaggi di un forno a caricamento frontale derivano direttamente dalla sua architettura centrata sulla porta, che influenza tutto, dal funzionamento quotidiano alla disposizione della struttura.

Accessibilità Ineguagliabile e Facilità d'Uso

Il vantaggio più distintivo è l'accesso diretto e senza ostacoli alla camera di riscaldamento. Questo non è solo una comodità; è un vantaggio operativo e di sicurezza fondamentale.

Gli operatori possono posizionare e recuperare i materiali, in particolare oggetti delicati come ceramiche o campioni di laboratorio, con maggiore precisione e minor rischio di danneggiamento. Questo design ergonomico riduce lo sforzo fisico e minimizza i rischi per la sicurezza associati al doversi sporgere su un'apertura calda, cosa comune nei modelli a caricamento dall'alto.

Ottimizzato per l'Efficienza Spaziale

I forni a caricamento frontale sono progettati per avere un ingombro minimo. Poiché l'accesso è richiesto solo frontalmente, possono essere collocati in configurazioni più strette all'interno di un laboratorio o di un'officina.

Questo è un fattore critico nelle strutture di ricerca e sviluppo o negli ambienti di produzione su piccola scala dove lo spazio a pavimento è costoso e deve essere massimizzato per molteplici processi.

Versatilità Superiore dei Materiali

Questi forni sono spesso progettati come strumenti multifunzione capaci di gestire una vasta gamma di applicazioni.

Dalla fusione di metalli e vetro alla cottura di ceramiche e all'esecuzione di processi di trattamento termico, un singolo forno a caricamento frontale può soddisfare le esigenze di un'officina diversificata, eliminando la necessità di unità specializzate multiple.

Comprendere i Compromessi

Per prendere una decisione informata, è necessario valutare i chiari vantaggi rispetto ai limiti di progettazione intrinseci. Nessun design di forno è universalmente superiore; la scelta comporta sempre dei compromessi.

Limitazioni di Capacità

Il principale compromesso per un design a caricamento frontale è la sua capacità limitata. L'ingegneria richiesta per una porta frontale robusta e ben sigillata limita intrinsecamente il volume interno rispetto a design più semplici a caricamento dall'alto o forni a crogiolo.

Per la fusione ad alto volume o la produzione industriale su larga scala, un forno a caricamento frontale raramente è l'opzione più efficiente o conveniente.

La Considerazione del Costo Iniziale

I forni a caricamento frontale tendono ad avere un costo iniziale più elevato rispetto ai modelli a caricamento dall'alto di capacità interna simile.

Questa differenza di prezzo è dovuta all'ingegneria più complessa coinvolta nella porta, nelle cerniere e nei meccanismi di tenuta, che devono fornire una tenuta perfetta per mantenere l'efficienza termica e la sicurezza per migliaia di cicli. Si paga un premio per la precisione, la durata e la comodità.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del forno giusto richiede una chiara comprensione del tuo obiettivo operativo primario. Il forno "migliore" è quello che meglio si allinea con le tue esigenze specifiche.

- Se la tua priorità principale è la ricerca, il controllo del processo o la manipolazione di pezzi delicati: L'accesso superiore, la sicurezza e la precisione di un forno a caricamento frontale lo rendono la scelta chiara.

- Se la tua priorità principale è massimizzare il volume di fusione per la produzione di massa: Un forno a caricamento dall'alto o un forno industriale più grande fornirà una maggiore capacità e probabilmente un costo inferiore per chilogrammo.

- Se la tua priorità principale è la versatilità in un'officina con spazio limitato: La capacità del caricatore frontale di gestire materiali diversi all'interno di un design compatto offre un valore ineguagliabile.

In definitiva, scegliere il forno giusto significa allineare la sua filosofia di progettazione con le tue priorità operative specifiche.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Accessibilità | Accesso frontale diretto per facilitare il carico, il recupero e la manutenzione, riducendo lo sforzo fisico e i rischi per la sicurezza. |

| Efficienza Spaziale | Design compatto con ingombro minimo, ideale per laboratori e officine con spazio limitato. |

| Versatilità dei Materiali | Gestisce diverse applicazioni come la fusione di metalli, la cottura di ceramiche e i processi di trattamento termico. |

| Compromessi | Capacità limitata e costo iniziale più elevato rispetto ai modelli a caricamento dall'alto. |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori prodotti progettati con precisione come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per scoprire come i nostri forni a caricamento frontale possono migliorare la tua efficienza, sicurezza e versatilità!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco