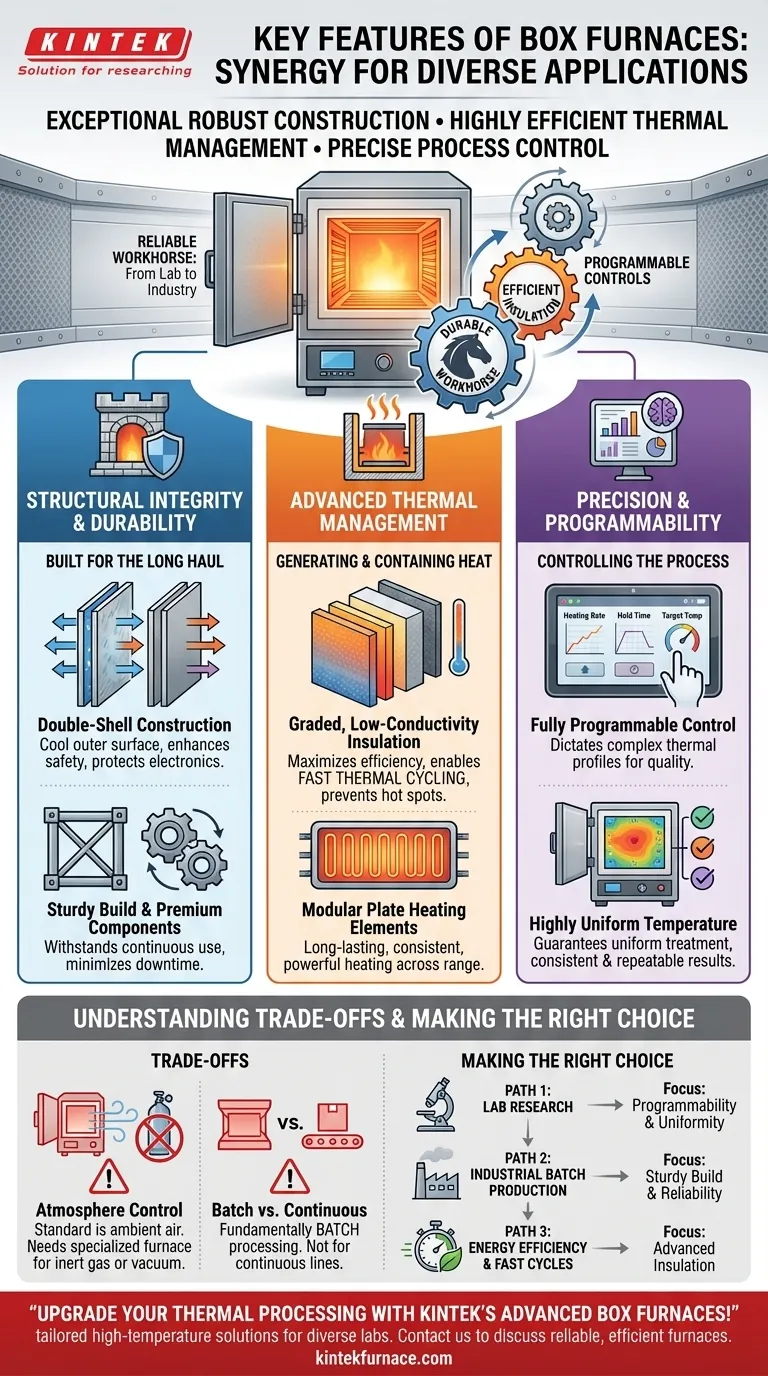

Alla loro base, i forni a muffola sono definiti da una sintesi di tre caratteristiche chiave: costruzione eccezionalmente robusta, gestione termica altamente efficiente e controllo di processo preciso. Queste caratteristiche non sono indipendenti ma lavorano in concerto, rendendo il forno a muffola uno strumento versatile e affidabile adatto a tutto, dai delicati lavori di laboratorio alla impegnativa produzione industriale.

Il vero valore di un forno a muffola non risiede in una singola caratteristica, ma nella sinergia tra la sua costruzione durevole, l'isolamento efficiente e i controlli programmabili. Questa combinazione crea un cavallo di battaglia affidabile per una vasta gamma di attività di processo termico, dal trattamento termico dell'acciaio alla produzione di elettronica.

Le Fondamenta: Integrità Strutturale e Durabilità

La longevità e l'affidabilità di un forno a muffola iniziano con la sua costruzione fisica. Questi non sono strumenti delicati ma robusti pezzi di attrezzature industriali progettati per anni di servizio.

Costruzione a Doppio Guscio

Molti forni a muffola di alta qualità presentano una costruzione a doppio guscio. Questo design crea un'intercapedine d'aria che mantiene la superficie esterna del forno più fresca, migliorando la sicurezza dell'operatore e proteggendo l'elettronica interna sensibile dal degrado termico.

Costruzione Robusta e Componenti Premium

La loro reputazione si basa su telai extra-robusti e sull'uso di componenti premium, altamente affidabili. Questa attenzione alla qualità costruttiva garantisce che possano resistere ai rigori dell'uso industriale continuo, riducendo al minimo i tempi di inattività e i costi di manutenzione durante la vita utile dell'attrezzatura.

La Funzione Principale: Gestione Termica Avanzata

Il compito principale di un forno è generare e contenere il calore in modo efficace. I moderni forni a muffola raggiungono questo obiettivo attraverso un isolamento sofisticato e un design degli elementi riscaldanti.

Isolamento Graduato a Bassa Conducibilità

I forni a muffola utilizzano sistemi di isolamento avanzati con conducibilità termica estremamente bassa. Questo design raggiunge due obiettivi critici: massimizza l'efficienza energetica e consente un ciclo termico rapido (riscaldamento e raffreddamento veloci).

Questo isolamento graduato previene anche la formazione di punti caldi ad alte temperature, garantendo una distribuzione uniforme del calore e prevenendo il degrado prematuro della camera del forno.

Elementi Riscaldanti a Piastra Modulari

Gli elementi riscaldanti sono il cuore del forno. Molti modelli utilizzano elementi a piastra modulari a lunga durata, noti per la loro durabilità e capacità di bypassare le normali limitazioni di carico in watt. Ciò si traduce in prestazioni di riscaldamento costanti, potenti e affidabili nell'intero intervallo di temperatura del forno.

Il Cervello: Precisione e Programmabilità

La potenza bruta è inutile senza controllo. La capacità di gestire con precisione il processo termico è ciò che rende un forno a muffola adattabile a così tanti materiali e applicazioni diversi.

Controllo Completamente Programmabile

Le unità moderne sono dotate di controllori completamente programmabili. Ciò consente agli operatori di dettare con precisione i tassi di riscaldamento e raffreddamento, i tempi di mantenimento e le temperature target.

Questo livello di controllo è essenziale per processi complessi come la ricottura di leghe, la tempra dell'acciaio o la cottura di componenti elettronici sensibili, dove il profilo termico influisce direttamente sulla qualità del prodotto finale.

Temperatura Altamente Uniforme

Una metrica chiave delle prestazioni è l'uniformità della temperatura. Attraverso una combinazione di isolamento di qualità e posizionamento strategico degli elementi, i forni a muffola forniscono una temperatura altamente uniforme in tutta la camera. Ciò garantisce che ogni parte di un lotto riceva esattamente lo stesso trattamento termico, portando a risultati coerenti e ripetibili.

Comprendere i Compromessi

Nessun singolo pezzo di attrezzatura è perfetto per ogni compito. Comprendere le limitazioni intrinseche di un forno a muffola è fondamentale per fare la scelta giusta.

Limitazione 1: Controllo dell'Atmosfera

Un forno a muffola standard opera utilizzando l'aria ambiente della stanza. Se il tuo processo richiede un ambiente specifico, come un gas inerte (ad esempio argon o azoto) o il vuoto, avrai bisogno di un forno specializzato progettato per il controllo dell'atmosfera.

Limitazione 2: Elaborazione Batch vs. Continua

I forni a muffola sono fondamentalmente unità di elaborazione batch. Si carica un lotto di materiale, si esegue il ciclo termico e poi lo si scarica. Per linee di produzione ad alto volume e continue, un forno a nastro trasportatore o a tunnel è una soluzione molto più efficiente.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del forno giusto dipende interamente dal tuo obiettivo principale.

- Se il tuo obiettivo principale è la ricerca di laboratorio o lo sviluppo di processi: la programmabilità e l'eccellente uniformità della temperatura sono le tue caratteristiche più critiche.

- Se il tuo obiettivo principale è l'affidabilità industriale per la produzione in lotti: la costruzione robusta, la struttura a doppio guscio e gli elementi riscaldanti durevoli garantiscono prestazioni affidabili e a lungo termine.

- Se il tuo obiettivo principale è l'efficienza energetica e tempi di ciclo rapidi: il sistema di isolamento avanzato a bassa conducibilità è la caratteristica chiave che offrirà il massimo valore.

Comprendere come queste caratteristiche fondamentali si allineano alle tue specifiche esigenze di elaborazione termica è la chiave per un investimento informato.

Tabella Riepilogativa:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Integrità Strutturale | Costruzione a doppio guscio, telai robusti, componenti premium | Sicurezza migliorata, durabilità e affidabilità a lungo termine |

| Gestione Termica | Isolamento graduato, elementi riscaldanti a piastra modulari | Ciclo termico rapido, riscaldamento uniforme, efficienza energetica |

| Controllo di Precisione | Controllori completamente programmabili, alta uniformità della temperatura | Controllo di processo accurato per risultati coerenti e ripetibili |

| Limitazioni | I modelli standard mancano di controllo dell'atmosfera; solo elaborazione batch | Potrebbero richiedere forni specializzati per ambienti specifici o uso continuo |

Aggiorna la tua elaborazione termica con gli avanzati forni a muffola di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni affidabili ed efficienti possono migliorare le prestazioni del tuo laboratorio e ottenere risultati precisi!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate