Per la produzione di compositi Fe-Cu, la sinterizzazione a pressa calda sottovuoto è tecnicamente superiore alla sinterizzazione a plasma a scintilla (SPS) per quanto riguarda la qualità del materiale e la fattibilità industriale. Mentre SPS offre velocità di elaborazione rapide, la sinterizzazione a pressa calda sottovuoto fornisce l'ambiente termico uniforme necessario per una densità ottimale e l'integrità strutturale nei sistemi Fe-Cu.

Concetto chiave Mentre la sinterizzazione a plasma a scintilla (SPS) eccelle in velocità, la sinterizzazione a pressa calda sottovuoto è il metodo preferito per i compositi Fe-Cu perché fornisce una fase liquida stabile e un campo termico uniforme. Ciò si traduce in una maggiore densità, una migliore organizzazione del materiale e un costo di produzione significativamente inferiore adatto alla scalabilità industriale.

Qualità del materiale e microstruttura

Ottenere una densità superiore

Il vantaggio principale della sinterizzazione a pressa calda sottovuoto per i compositi Fe-Cu è la creazione di un campo termico uniforme. A differenza del riscaldamento rapido e pulsato di SPS, la pressatura a caldo mantiene un profilo di temperatura costante in tutto il materiale.

Questa uniformità consente un tempo di riempimento della fase liquida più stabile. In un sistema Fe-Cu, garantire che la fase liquida di rame riempia adeguatamente i vuoti tra le particelle di ferro è fondamentale per ottenere un'elevata densità.

Controllo della diffusione atomica

La sinterizzazione a pressa calda sottovuoto utilizza tipicamente tempi di mantenimento più lunghi sia per la temperatura che per la pressione rispetto a SPS.

Questa durata prolungata facilita sufficienti reazioni di diffusione atomica. Permette la formazione di uno strato di transizione di diffusione più spesso e distinto tra ferro e rame, essenziale per un forte legame interfacciale.

Regolazione dell'evoluzione interfacciale

Le caratteristiche del processo di sinterizzazione a pressa calda sottovuoto consentono una migliore regolazione del processo di evoluzione interfacciale.

Poiché il processo è dominato dalla diffusione termica per un periodo più lungo, ricercatori e ingegneri possono osservare e controllare più chiaramente come i materiali si legano. Ciò porta a una resistenza meccanica più prevedibile nel composito finale.

Fattibilità industriale e costi

Convenienza

Per la produzione di componenti strutturali, la sinterizzazione a pressa calda sottovuoto è generalmente meno costosa della tecnologia SPS.

Le apparecchiature SPS sono spesso complesse e costose da utilizzare a causa dei requisiti di corrente pulsata ad alta energia. La pressatura a caldo sottovuoto utilizza elementi riscaldanti standard e pressione idraulica, riducendo le spese di capitale e operative.

Scalabilità per la produzione in batch

La sinterizzazione a pressa calda sottovuoto è specificamente identificata come più adatta per la produzione industriale in batch.

La stabilità del processo consente la produzione costante di più componenti strutturali contemporaneamente. SPS è spesso limitata a campioni di dimensioni ridotte o alla produzione di pezzi singoli, rendendola meno praticabile per la produzione su larga scala di parti in Fe-Cu.

Comprendere i compromessi

Il differenziale di velocità

SPS utilizza il riscaldamento Joule e gli effetti di campo per ottenere velocità di riscaldamento estremamente elevate (fino a 1000°C/min). Ciò si traduce in tempi di sinterizzazione molto brevi rispetto al metodo di pressatura a caldo sottovuoto.

Tuttavia, per i compositi Fe-Cu, questa velocità può essere uno svantaggio. Il rapido riscaldamento potrebbe non consentire tempo sufficiente affinché la fase di rame liquido permei uniformemente la matrice di ferro, potenzialmente portando a un'organizzazione incoerente del materiale.

Considerazioni sulla dimensione dei grani

Un vantaggio generale della sinterizzazione a pressa calda sottovuoto rispetto alla tradizionale pressatura a freddo-sinterizzazione è la prevenzione dell'ingrossamento dei grani.

Combinando la sinterizzazione e la densificazione in un unico passaggio sottovuoto, il processo crea materiali a grana fine (20-400 nm) con una superiore resistenza all'usura. Mentre SPS controlla anche la crescita dei grani tramite la velocità, la pressatura a caldo sottovuoto ottiene questo mantenendo il tempo di diffusione necessario per il legame Fe-Cu.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il metodo di sinterizzazione corretto per il tuo progetto specifico, considera le seguenti priorità di produzione:

- Se il tuo obiettivo principale è la scala industriale e il costo: Scegli la sinterizzazione a pressa calda sottovuoto per garantire una densità uniforme e la fattibilità economica per la produzione in batch.

- Se il tuo obiettivo principale è la resistenza interfacciale: Scegli la sinterizzazione a pressa calda sottovuoto per consentire una sufficiente diffusione atomica e la formazione di robusti strati di transizione.

- Se il tuo obiettivo principale è la velocità di prototipazione rapida: Scegli SPS, ma sii consapevole che potresti sacrificare l'uniformità del materiale e la densità rispetto alla pressatura a caldo.

Per i compositi Fe-Cu, la sinterizzazione a pressa calda sottovuoto fornisce l'equilibrio ottimale tra stabilità termica, integrità microstrutturale ed efficienza economica.

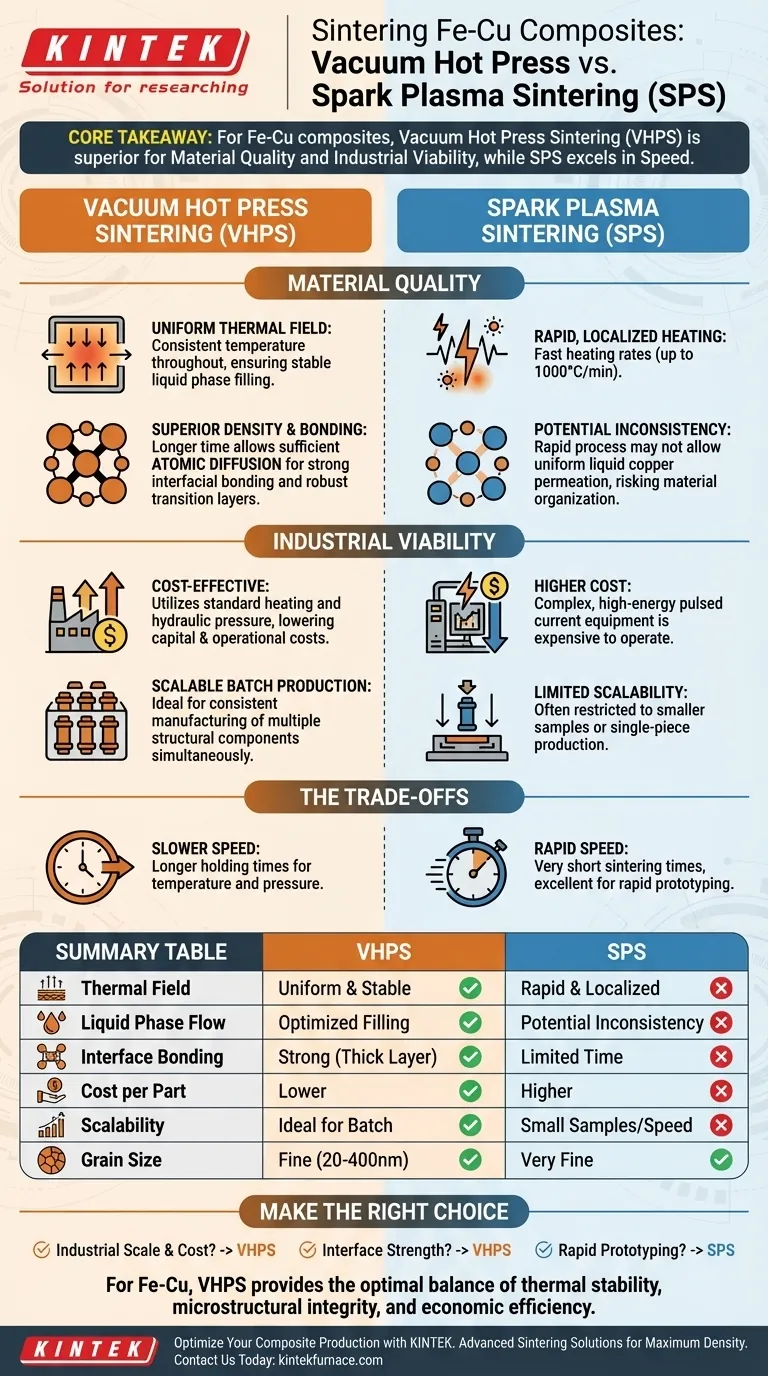

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a pressa calda sottovuoto | Sinterizzazione a plasma a scintilla (SPS) |

|---|---|---|

| Campo termico | Uniforme e stabile | Rapido e localizzato |

| Flusso di fase liquida | Tempo di riempimento ottimizzato | Potenziale di incoerenza |

| Legame interfacciale | Forte (spesso strato di diffusione) | Tempo di diffusione limitato |

| Costo per pezzo | Inferiore (efficienza industriale) | Superiore (attrezzature/potenza) |

| Scalabilità | Ideale per la produzione in batch | Ideale per piccoli campioni/velocità |

| Dimensione dei grani | Fine (20-400 nm) | Molto fine (elaborazione rapida) |

Ottimizza la tua produzione di compositi con KINTEK

Assicurati che i tuoi compositi Fe-Cu raggiungano la massima densità e integrità strutturale con le nostre soluzioni di sinterizzazione avanzate. Supportato da R&D e produzione esperti, KINTEK offre sistemi all'avanguardia sottovuoto, a muffola, tubolari, rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali.

Pronto a elevare la qualità dei tuoi materiali? Contatta oggi i nostri specialisti per trovare il forno perfetto per la tua applicazione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come contribuisce un forno a pressa a caldo sottovuoto alla densificazione dei compositi SiC/Al? Raggiungere una porosità quasi nulla

- In che modo la pressatura a caldo differisce dalla normale pressatura a freddo e sinterizzazione? Sblocca prestazioni del materiale superiori

- Qual è lo scopo del degasaggio ad alta temperatura in un forno sottovuoto prima della pressatura a caldo di polveri di lega Al-Cu? Garantire la massima densità e resistenza

- Cos'è la sinterizzazione a prensaggio a caldo e come la sinterizzazione a prensaggio a caldo sotto vuoto migliora il processo? Ottenere una densità e una purezza del materiale superiori

- Qual è la funzione principale di una pressa per compresse piane nel CSP? Raggiungere la densificazione ad alta pressione per ceramiche CaF2

- Cos'è la pressatura a caldo e cosa comporta? Sblocca una densità e una resistenza dei materiali superiori

- Qual è la funzione principale di un forno a pressa a caldo sottovuoto? Guida esperta al successo dei compositi TiAl/Ti6Al4V

- Perché vengono utilizzati manicotti in grafite ad alta purezza nelle presse multi-punzone? Sblocca la precisione di 2300°C e gli ambienti riducenti