Nel suo nucleo, un forno a pressa a caldo viene utilizzato per una serie di applicazioni specializzate, tra cui la metallurgia delle polveri, la lavorazione di ceramiche avanzate, la fabbricazione di materiali compositi e la ricerca su materiali nuovi. Questi forni sono in grado di applicare contemporaneamente alta temperatura ed enorme pressione in un'atmosfera controllata, consentendo la creazione di materiali ad alta densità e ad alte prestazioni.

Il vero valore di un forno a pressa a caldo non è solo la sua capacità di riscaldare i materiali, ma il suo potere di comprimerli contemporaneamente. Questo processo a doppia azione è la chiave per produrre componenti completamente densi con proprietà meccaniche superiori irraggiungibili con metodi basati solo sul calore come la sinterizzazione convenzionale.

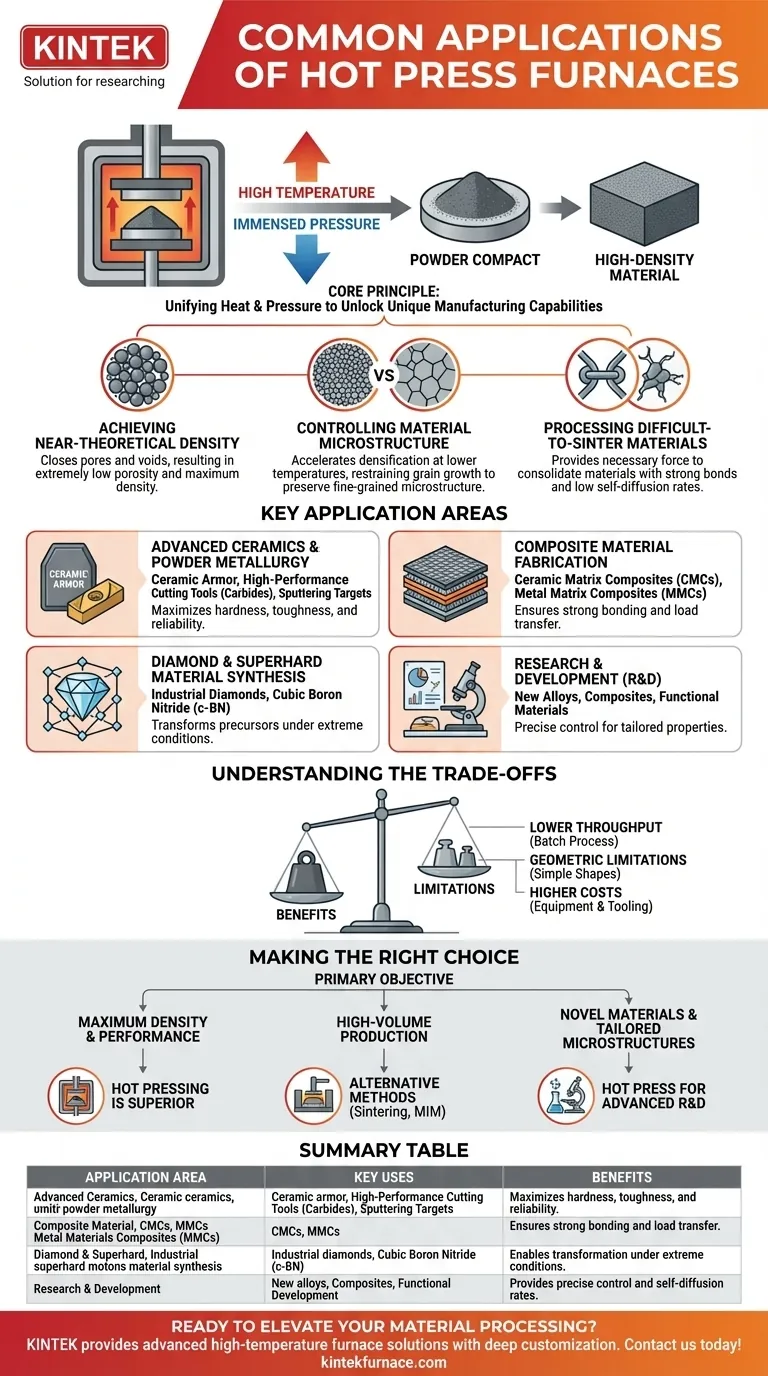

Il Principio Fondamentale: Unire Calore e Pressione

La caratteristica distintiva della pressatura a caldo è l'applicazione simultanea di energia termica e meccanica. Questo principio fondamentale è ciò che sblocca le sue capacità produttive uniche.

Raggiungere la Densità Teorica Quasi Totale

Durante il processo, viene applicata una pressione esterna a un compattato di polvere mentre viene riscaldato. Questa forza chiude fisicamente i pori e gli spazi vuoti tra le particelle.

Il risultato è un prodotto finale con porosità estremamente bassa e una densità che si avvicina al massimo teorico per quel materiale.

Controllo della Microstruttura del Materiale

La sinterizzazione convenzionale può portare a una crescita indesiderata dei grani cristallini poiché i materiali vengono mantenuti ad alte temperature per lunghi periodi. Ciò può degradare le proprietà meccaniche.

La pressatura a caldo accelera il processo di densificazione, consentendo temperature più basse o cicli di tempo più brevi. Ciò limita efficacemente la crescita dei grani, preservando la microstruttura a grana fine essenziale per materiali ad alta resistenza come le ceramiche su scala nanometrica.

Lavorazione di Materiali Difficili da Sinterizzare

Molti materiali avanzati, come le ceramiche non ossidiche e alcune leghe metalliche, hanno forti legami covalenti e basse velocità di autodiffusione.

Questi materiali resistono alla densificazione solo con il calore. L'aggiunta di pressione in una pressa a caldo fornisce la forza trainante necessaria per consolidarli efficacemente.

Aree di Applicazione Chiave in Dettaglio

Comprendere il principio fondamentale rivela perché la pressatura a caldo è il metodo scelto per applicazioni impegnative in cui le prestazioni del materiale non sono negoziabili.

Ceramiche Avanzate e Metallurgia delle Polveri

Questa è l'area di applicazione più comune. La pressatura a caldo viene utilizzata per produrre componenti come armature in ceramica, utensili da taglio ad alte prestazioni (carburi) e bersagli di sputtering.

In questi campi, qualsiasi porosità interna è un potenziale punto di rottura. La pressione applicata durante la pressatura a caldo assicura una parte completamente consolidata, massimizzando durezza, tenacità e affidabilità.

Fabbricazione di Materiali Compositi

La pressatura a caldo è fondamentale per la fabbricazione di materiali compositi, in particolare Compositi a Matrice Ceramica (CMC) e Compositi a Matrice Metallica (MMC).

Il processo assicura un contatto intimo e un forte legame tra il materiale di matrice (ad esempio, ceramica o metallo) e le fibre o le particelle di rinforzo. Ciò è essenziale per un efficace trasferimento di carico all'interno della struttura composita.

Sintesi di Diamanti e Materiali Superduri

La sintesi di diamanti industriali e altri materiali superduri come il nitruro di boro cubico (c-BN) richiede condizioni estreme.

I forni a pressa a caldo forniscono la combinazione di alta temperatura e alta pressione necessarie per trasformare i materiali precursori (come la grafite) in queste strutture cristalline superdure.

Ricerca e Sviluppo (R&S)

Per gli scienziati dei materiali, la pressa a caldo è uno strumento di ricerca indispensabile. Consente l'esplorazione e lo sviluppo di nuove leghe, compositi e materiali funzionali.

Il controllo preciso su temperatura, pressione e atmosfera (vuoto o gas inerte) consente ai ricercatori di studiare sistematicamente il comportamento di densificazione e di creare nuovi materiali con proprietà personalizzate per scopi accademici e industriali.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo non è una soluzione universale. I suoi benefici devono essere valutati rispetto ai suoi limiti intrinseci.

Minore Produttività e Tempi Ciclo

La pressatura a caldo è tipicamente un processo a batch, non continuo. Il tempo necessario per riscaldare, pressare e raffreddare un singolo componente o un piccolo lotto di componenti è significativamente più lungo rispetto a molti metodi di produzione ad alto volume.

Limitazioni Geometriche

La forma finale del componente è vincolata dalla geometria dell'assieme stampo e punzone. Forme complesse e intricate sono difficili o impossibili da produrre direttamente e potrebbero richiedere una lavorazione post-processo estesa.

Costi Maggiori di Attrezzature e Stampi

I forni a pressa a caldo sono macchine complesse e specializzate. L'investimento di capitale iniziale è elevato, e gli stampi in grafite o ceramica utilizzati nel processo sono materiali di consumo costosi con una durata limitata, specialmente in condizioni estreme.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di produzione corretto dipende interamente dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la massima densità e prestazione del materiale: La pressatura a caldo è la scelta superiore per consolidare materiali difficili da sinterizzare e dove qualsiasi porosità è inaccettabile.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti meno critiche: Metodi alternativi come la sinterizzazione convenzionale, pressa-e-sinterizza o lo stampaggio a iniezione di metallo sono probabilmente più convenienti.

- Se il tuo obiettivo principale è la creazione di materiali nuovi con microstrutture personalizzate: Il controllo preciso del processo offerto da un forno a pressa a caldo lo rende uno strumento essenziale per la ricerca e lo sviluppo avanzati.

In definitiva, capire che un forno a pressa a caldo offre fondamentalmente il controllo sulla densità è la chiave per sfruttare efficacemente la sua potenza.

Tabella Riassuntiva:

| Area di Applicazione | Usi Principali | Vantaggi |

|---|---|---|

| Ceramiche Avanzate e Metallurgia delle Polveri | Armature in ceramica, utensili da taglio, bersagli di sputtering | Massimizza durezza, tenacità e affidabilità con densificazione completa |

| Fabbricazione di Materiali Compositi | CMC, MMC | Assicura un forte legame e trasferimento di carico per una maggiore integrità strutturale |

| Sintesi di Diamanti e Materiali Superduri | Diamanti industriali, nitruro di boro cubico | Consente la trasformazione in condizioni estreme di temperatura e pressione |

| Ricerca e Sviluppo | Nuove leghe, compositi, materiali funzionali | Fornisce un controllo preciso per proprietà personalizzate e studi accademici |

Pronto a elevare la tua lavorazione dei materiali con precisione e prestazioni? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni a pressa a caldo possono fornire densità superiore e soluzioni su misura per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- In che modo i forni a pressa a caldo sottovuoto hanno trasformato la lavorazione dei materiali? Ottenere densità e purezza superiori

- Qual è il ruolo degli inserti sacrificali nel processo di sinterizzazione al plasma a scintilla (SPS)? Progetta geometrie complesse

- Quali sono i vantaggi tecnici dell'utilizzo della sinterizzazione a corrente pulsata (PCS) per Ag2S1-xTex? Ottimizza la tua microstruttura

- Quale ruolo svolgono i forni a pressa a caldo sottovuoto nei laboratori di ricerca e sviluppo? Sbloccare innovazioni sui materiali di prossima generazione

- Perché la tecnologia della pressa sottovuoto è indispensabile nella moderna lavorazione dei metalli? Sblocca precisione e qualità nella formatura dei metalli

- Come si confronta la sinterizzazione a pressa calda sottovuoto con SPS per i compositi Fe-Cu? Ottenere una qualità industriale superiore

- Come influenzano i parametri di pressione in una pressa a caldo sottovuoto l'acciaio inossidabile? Padroneggia la densificazione ad alte prestazioni

- Perché le attrezzature per la pressatura a caldo sottovuoto (Vacuum Hot Press) sono considerate una pietra miliare della produzione moderna? Sblocca densità e purezza dei materiali superiori