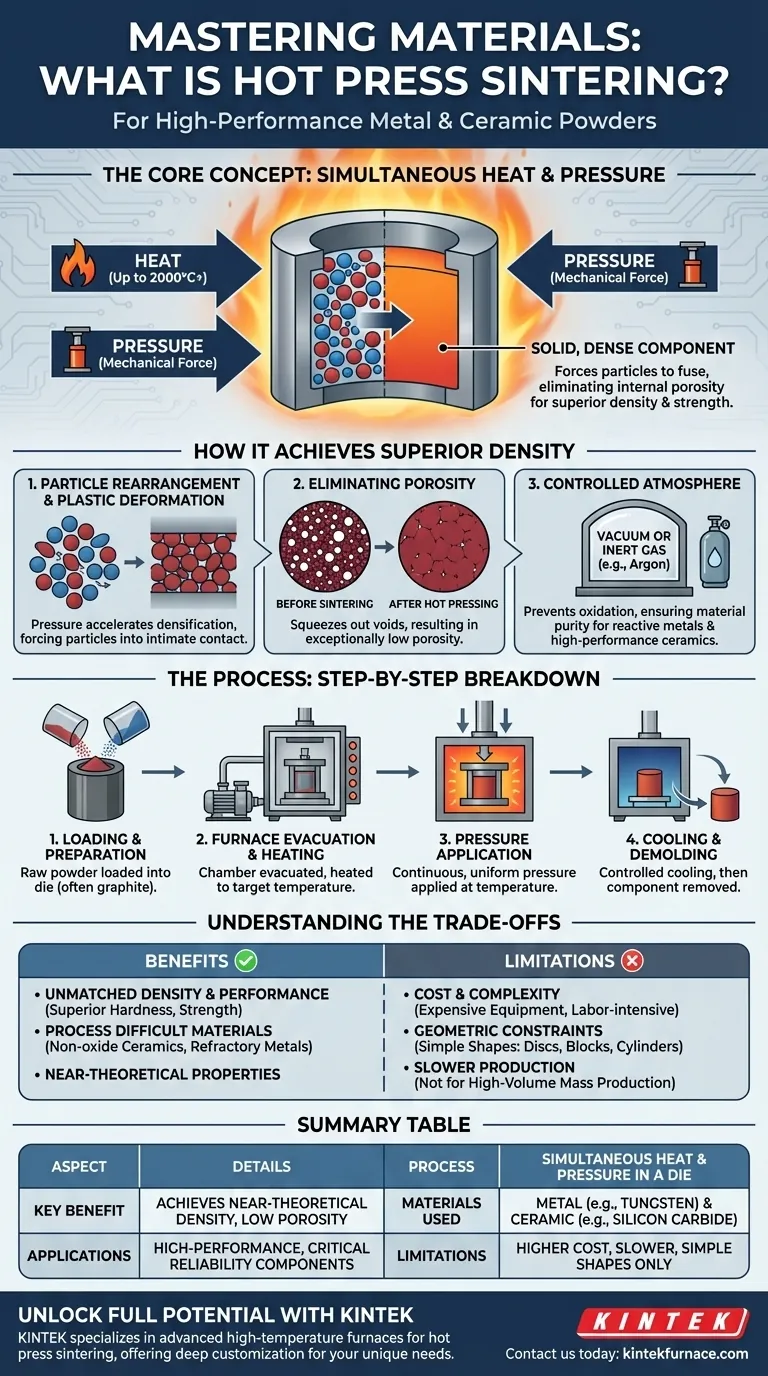

In sintesi, la sinterizzazione a pressa calda è un processo di produzione avanzato che applica simultaneamente alta temperatura e pressione meccanica a polveri metalliche o ceramiche all'interno di uno stampo. Questa combinazione forza le particelle di polvere a fondersi insieme, creando un componente solido che è significativamente più denso e più forte di quanto si possa ottenere con il solo calore. È il metodo preferito per produrre materiali ad alte prestazioni dove l'eliminazione della porosità interna è fondamentale.

Il vantaggio fondamentale della sinterizzazione a pressa calda è la sua capacità di raggiungere una densità del materiale quasi teorica. Applicando una pressione esterna durante il riscaldamento, il processo supera le barriere cinetiche che limitano la sinterizzazione convenzionale, risultando in proprietà meccaniche e prestazioni superiori.

Come la Sinterizzazione a Pressa Calda Raggiunge una Densità Superiore

Il vero valore di questo processo risiede nel modo in cui manipola i materiali a livello microscopico. Non si limita a riscaldare la polvere; la comprime attivamente per costruire un pezzo finale migliore.

Il Ruolo della Pressione Simultanea

Nella sinterizzazione convenzionale, il solo calore fornisce l'energia affinché gli atomi si diffondano attraverso i confini delle particelle, chiudendo lentamente gli spazi tra di esse.

La pressatura a caldo aggiunge una potente forza meccanica a questa equazione. Questa pressione accelera la densificazione promuovendo il riarrangiamento delle particelle e inducendo la deformazione plastica, forzando fisicamente le particelle a un contatto intimo.

Eliminazione della Porosità

La porosità, o la presenza di piccoli vuoti, è la principale causa di cedimento in molti componenti ceramici e metallici.

La pressione esterna applicata durante la pressatura a caldo spreme efficacemente questi vuoti dalla struttura del materiale. Ciò si traduce in un pezzo finale con porosità eccezionalmente bassa e, quindi, molta più resistenza e affidabilità.

La Funzione di un'Atmosfera Controllata

Il processo viene tipicamente condotto sotto vuoto o in un gas inerte (come l'argon).

Questa atmosfera controllata è fondamentale per prevenire l'ossidazione e altre reazioni chimiche ad alte temperature. Ciò garantisce la purezza del materiale, il che è particolarmente importante per i metalli reattivi o le ceramiche ad alte prestazioni.

Il Processo di Sinterizzazione a Pressa Calda: Una Ripartizione Passo-Passo

Sebbene il concetto sia semplice, l'esecuzione è un'operazione precisa, multistadio, che richiede attrezzature specializzate.

Fase 1: Caricamento e Preparazione

La polvere metallica o ceramica grezza viene caricata in uno stampo, che è più comunemente realizzato in grafite per la sua resistenza alle alte temperature e agli shock termici. Questo stampo definisce la forma di base del componente finale.

Fase 2: Evacuazione del Forno e Riscaldamento

L'assieme dello stampo viene posizionato all'interno di un forno a pressa calda sottovuoto. La camera viene evacuata per rimuovere l'aria, e il sistema viene riscaldato a una velocità controllata fino alla temperatura di sinterizzazione desiderata, che è al di sotto del punto di fusione del materiale.

Fase 3: Applicazione della Pressione

Una volta che il materiale raggiunge la temperatura appropriata, un cilindro idraulico o meccanico applica una pressione continua e uniforme alla polvere tramite un punzone. La combinazione di calore e pressione viene mantenuta per una durata specifica per consentire una densificazione completa.

Fase 4: Raffreddamento e Smontaggio

Dopo il tempo di mantenimento, la pressione viene rilasciata e il forno viene raffreddato in modo controllato per prevenire shock termici, che potrebbero incrinare il pezzo. Una volta a una temperatura sicura, il componente denso e solido viene rimosso dallo stampo.

Comprendere i Compromessi

La sinterizzazione a pressa calda è uno strumento potente, ma non è la soluzione universale per tutte le applicazioni. Comprendere i suoi vantaggi e limiti è fondamentale per utilizzarla efficacemente.

Vantaggio: Densità e Prestazioni Ineguagliabili

La ragione principale per scegliere la pressatura a caldo è quella di raggiungere proprietà del materiale che si avvicinano ai loro massimi teorici. La densità risultante porta a una durezza, resistenza e tenacità alla frattura superiori.

Vantaggio: Lavorazione di Materiali Difficili da Sinterizzare

Molti materiali avanzati, come le ceramiche non ossidiche (ad esempio, carburo di silicio, nitruro di boro) o i metalli refrattari (ad esempio, tungsteno), non si densificano bene con il solo calore. La pressatura a caldo fornisce la forza motrice necessaria per consolidarli.

Limitazione: Costo e Complessità

I sistemi di pressatura a caldo sottovuoto sono costosi da acquistare e gestire. Il processo è anche tipicamente più lento e più intensivo in termini di manodopera rispetto ai metodi ad alto volume come la pressatura e sinterizzazione convenzionale, rendendolo meno adatto per parti a basso costo e prodotte in massa.

Limitazione: Vincoli Geometrici

Il processo è più adatto per la produzione di forme semplici come dischi, blocchi e cilindri, poiché la geometria del pezzo è limitata dallo stampo e dalla direzione uniassiale della pressione applicata. Forme complesse e tridimensionali sono difficili o impossibili da produrre direttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di produzione giusto dipende interamente dai requisiti tecnici e commerciali del tuo progetto.

- Se il tuo obiettivo principale è la massima performance e densità del materiale: La sinterizzazione a pressa calda è la scelta ideale per applicazioni critiche dove resistenza, durezza e affidabilità sono irrinunciabili.

- Se il tuo obiettivo principale è la lavorazione di materiali non sinterizzabili o ad alta purezza: Questo processo fornisce l'energia necessaria per consolidare materiali che non possono essere efficacemente lavorati con altri mezzi.

- Se il tuo obiettivo principale è la produzione in serie, economica, di parti più semplici: Un processo convenzionale di pressatura e sinterizzazione o lo stampaggio a iniezione di polveri può offrire un migliore equilibrio tra costo e prestazioni.

In definitiva, la sinterizzazione a pressa calda è uno strumento di precisione per creare materiali che si esibiscono al limite assoluto del loro potenziale.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Applicazione simultanea di alta temperatura e pressione meccanica in uno stampo. |

| Vantaggio Chiave | Raggiunge densità quasi teorica, resistenza superiore e bassa porosità. |

| Materiali Utilizzati | Polveri metalliche (es. tungsteno) e polveri ceramiche (es. carburo di silicio). |

| Applicazioni | Componenti ad alte prestazioni dove massima affidabilità e densità sono critiche. |

| Limitazioni | Costo più elevato, processo più lento e vincoli geometrici per forme semplici. |

Sblocca il Pieno Potenziale dei Tuoi Materiali con KINTEK

Stai lavorando con polveri metalliche o ceramiche e hai bisogno di componenti con eccezionale densità e resistenza? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni sottovuoto e ad atmosfera, su misura per la sinterizzazione a pressa calda. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni superiori per le tue applicazioni ad alte prestazioni.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare la lavorazione dei tuoi materiali e raggiungere risultati senza precedenti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?