In sostanza, il crogiolo è il contenitore specializzato progettato per contenere il materiale, tipicamente metallo o ceramica, durante la fusione e la lavorazione ad alta temperatura all'interno di un forno a vuoto. È ingegnerizzato per resistere al calore estremo e allo stress termico rimanendo chimicamente stabile, garantendo la purezza del materiale che contiene. Il crogiolo può anche essere integrato con sistemi per il versamento automatico o la manipolazione dei materiali.

La funzione di un crogiolo va ben oltre il semplice contenimento. È un componente attivo e critico la cui composizione materiale determina direttamente il successo del processo, prevenendo reazioni catastrofiche e assicurando che il prodotto finale soddisfi le specifiche richieste di purezza e qualità.

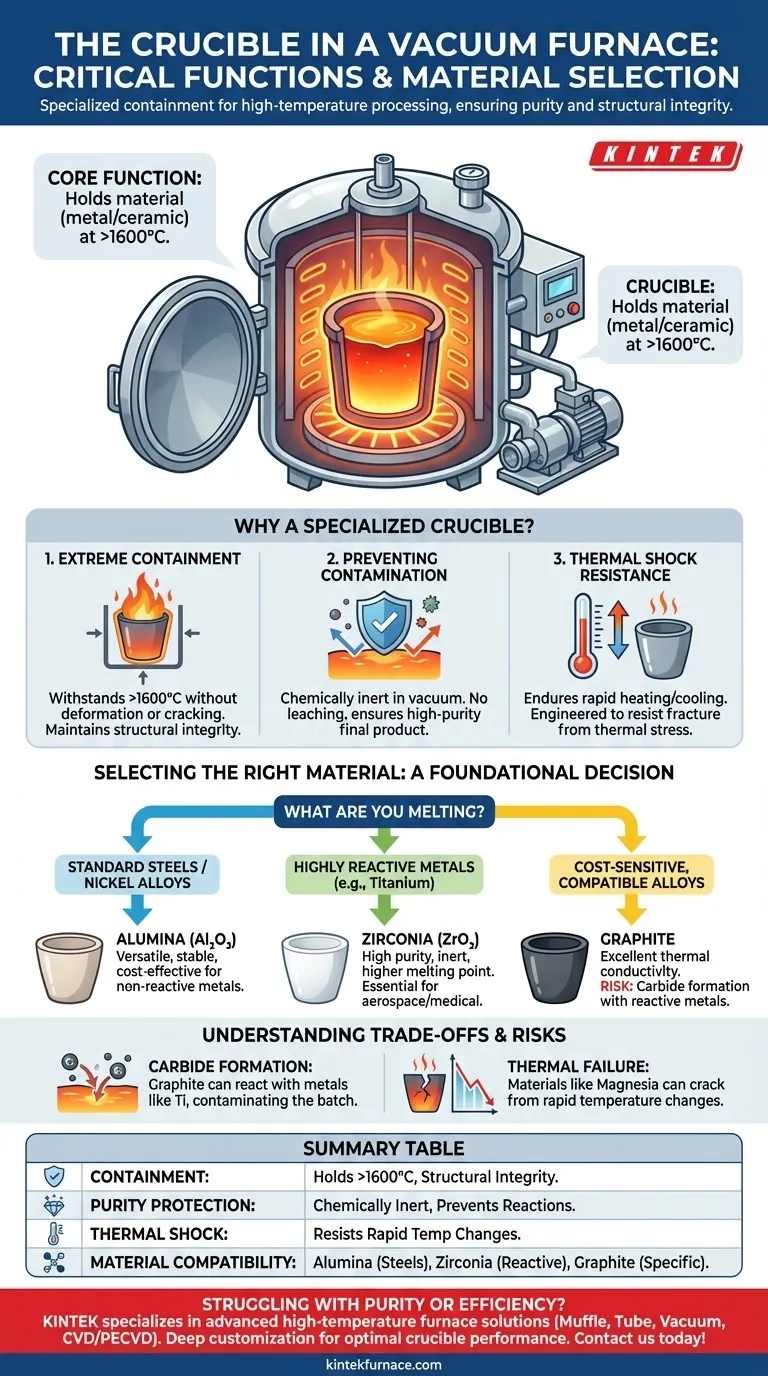

Perché un Forno a Vuoto Necessita di un Crogiolo Specializzato

Un forno a vuoto crea un ambiente controllato a bassa pressione per prevenire ossidazione e contaminazione durante il riscaldamento dei materiali. Il crogiolo è il componente che interagisce direttamente con il materiale caldo all'interno di questo ambiente incontaminato, rendendo il suo ruolo assolutamente critico.

Contenimento del Carico in Condizioni Estreme

La funzione più basilare del crogiolo è quella di contenere in modo sicuro il metallo solido o fuso, noto come "carico". Deve mantenere la sua integrità strutturale a temperature eccezionalmente elevate, spesso superiori a 1600°C (2900°F), senza deformarsi, creparsi o cedere.

Prevenzione della Contaminazione Chimica

Il vantaggio principale di un forno a vuoto è la produzione di materiali ad alta purezza. Il crogiolo deve essere chimicamente inerte, il che significa che non deve reagire con il metallo fuso che contiene. Un crogiolo incompatibile rilascerà impurità nella massa fusa, vanificando l'intero scopo dell'utilizzo di un processo a vuoto.

Resistenza al Grave Shock Termico

Un crogiolo subisce rapidi cambiamenti di temperatura quando il forno si riscalda e si raffredda. Deve essere ingegnerizzato per resistere allo shock termico — lo stress indotto da improvvisi gradienti di temperatura — che altrimenti potrebbe causare la sua frattura catastrofica, con la fuoriuscita di metallo fuso e gravi danni al forno.

Selezione del Materiale Corretto per il Crogiolo

La scelta del materiale del crogiolo non è arbitraria; è una decisione ingegneristica critica basata sul materiale che viene lavorato e sulla temperatura target. Una scelta errata porterà al fallimento del processo.

Abbinare il Materiale al Metallo

Il principio guida è la compatibilità chimica. La composizione del crogiolo deve essere stabile e non reattiva con la specifica lega che viene fusa alla temperatura di processo prevista.

Materiale Comune: Allumina (Al₂O₃)

L'allumina è una ceramica versatile e ampiamente utilizzata per i crogioli. È la scelta preferita per fondere molti acciai, superleghe a base di nichel e altri metalli relativamente non reattivi grazie alla sua stabilità ad alta temperatura e al costo ragionevole.

Scelta ad Alta Purezza: Zirconia (ZrO₂)

Per applicazioni più esigenti che coinvolgono metalli altamente reattivi (come il titanio) o temperature di processo più elevate, è spesso richiesta la zirconia. È più inerte e ha un punto di fusione più elevato rispetto all'allumina, fornendo la purezza necessaria per leghe di grado aerospaziale e medico.

Applicazione Speciale: Grafite

I crogioli in grafite sono utilizzati per fondere alcuni metalli e leghe. Offrono un'eccellente conducibilità termica e sono convenienti. Tuttavia, il loro utilizzo è limitato da un rischio significativo.

Comprendere i Compromessi e i Rischi

La scelta di un crogiolo comporta il bilanciamento tra prestazioni, costo e rischio. Trascurare i potenziali inconvenienti di una scelta di materiale può portare a costosi fallimenti.

Il Rischio di Formazione di Carburi

Il rischio più significativo con i crogioli in grafite è la loro tendenza a reagire con alcuni metalli per formare carburi. Se un crogiolo in grafite viene utilizzato per fondere titanio, ad esempio, il carbonio si scioglierà nella massa fusa, formando carburo di titanio e contaminando l'intero lotto.

Il Pericolo di Cedimento Termico

Alcuni materiali, come la magnesia, offrono stabilità ad alta temperatura ma sono estremamente suscettibili allo shock termico. Se non vengono riscaldati e raffreddati secondo un programma molto lento e controllato, possono rompersi facilmente, portando a una perdita completa della massa fusa.

L'Impatto di una Selezione Errata

Usare il crogiolo sbagliato non mette a rischio solo un lotto. Può portare a tempi di fermo del forno, riparazioni costose, energia sprecata e un prodotto finale che non soddisfa le specifiche, rendendo l'intera operazione un fallimento.

Come Scegliere il Crogiolo Giusto per il Tuo Processo

La tua scelta deve essere guidata dai requisiti specifici del tuo materiale e dell'obiettivo del processo.

- Se la tua attenzione principale è la fusione di acciai standard o leghe di nichel: Un crogiolo in Allumina (Al₂O₃) è tipicamente il punto di partenza più affidabile ed economico.

- Se la tua attenzione principale è lavorare con metalli altamente reattivi come il titanio o leghe refrattarie: Devi utilizzare una ceramica ad alta purezza come la Zirconia (ZrO₂) per prevenire la contaminazione della massa fusa.

- Se la tua attenzione principale è la fusione a costi contenuti di leghe specifiche e compatibili: La grafite può essere un'opzione praticabile, ma solo dopo aver confermato che non formerà carburi indesiderati con il tuo metallo specifico.

Fare la scelta giusta del crogiolo è una decisione fondamentale che protegge la purezza del tuo materiale, la tua attrezzatura e il successo finale della tua operazione con forni a vuoto.

Tabella Riassuntiva:

| Funzione | Dettagli Chiave |

|---|---|

| Contenimento | Contiene materiali solidi o fusi a temperature superiori a 1600°C, garantendo l'integrità strutturale. |

| Protezione della Purezza | Chimicamente inerte per prevenire reazioni e contaminazioni in ambienti a vuoto. |

| Resistenza allo Shock Termico | Progettato per resistere a rapidi cambiamenti di temperatura senza crepe o cedimenti. |

| Compatibilità del Materiale | La scelta dipende dal tipo di metallo (es. Allumina per acciai, Zirconia per metalli reattivi). |

Hai problemi con la purezza dei materiali o l'efficienza del forno nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata e Sistemi CVD/PECVD. Con la nostra forte R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali — garantendo prestazioni ottimali del crogiolo e successo del processo. Contattaci oggi per discutere come possiamo migliorare le tue operazioni con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato

- Come vengono utilizzati i forni a tubo a più zone nella ricerca su ceramiche, metallurgia e vetro? Sblocca un controllo termico preciso per materiali avanzati

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura