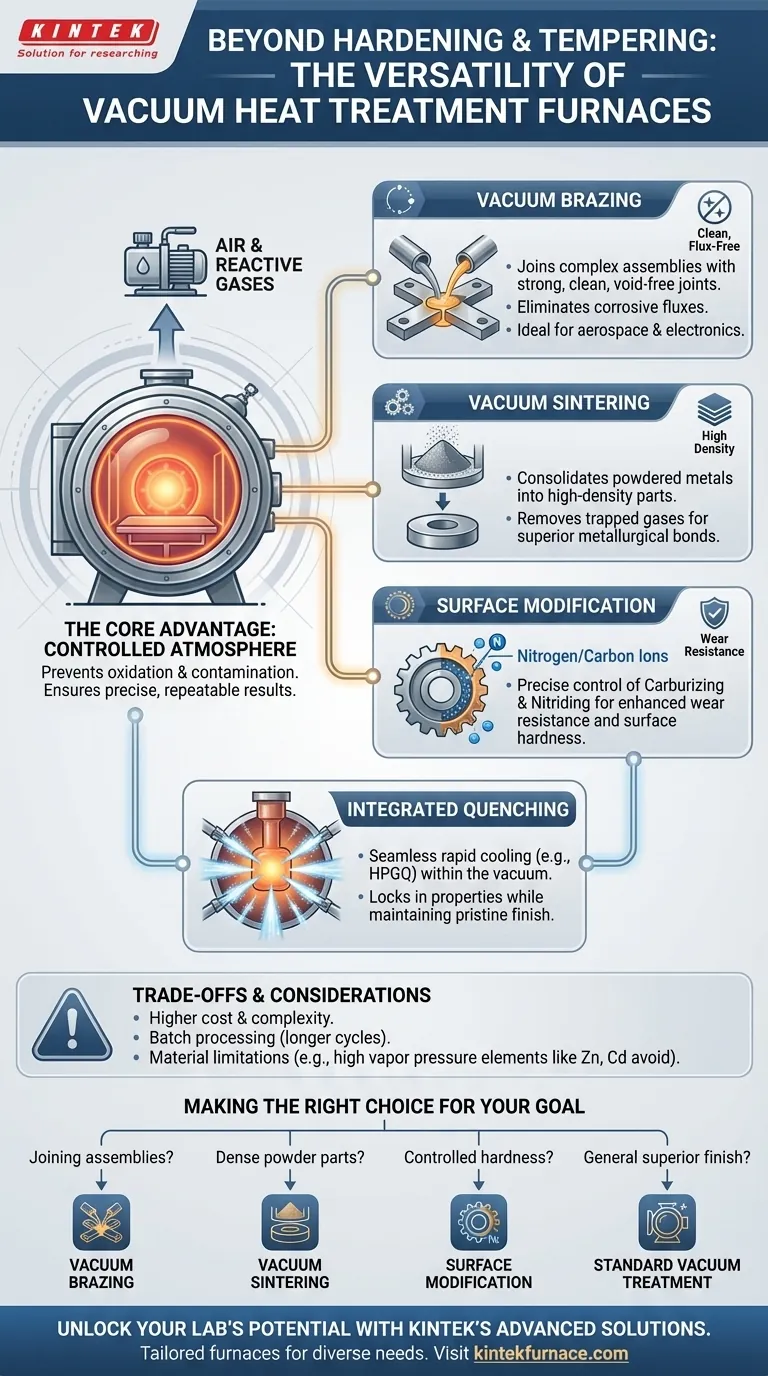

Oltre alla tempra e al rinvenimento standard, un forno sottovuoto è uno strumento altamente versatile in grado di eseguire processi avanzati di giunzione dei materiali e di modifica superficiale. Può eseguire la brasatura sottovuoto per creare giunzioni robuste e pulite; la sinterizzazione sottovuoto per consolidare metalli in polvere in parti dense; e trattamenti superficiali come la carburazione e la nitrurazione per una maggiore resistenza all'usura.

Il vantaggio principale di un forno sottovuoto non è solo il calore, ma l'ambiente altamente controllato e privo di contaminazioni che crea. Ciò gli consente di eseguire più processi sensibili in un unico ciclo, migliorando la qualità, la resistenza e la finitura del componente finale prevenendo completamente l'ossidazione.

Il vantaggio principale: un'atmosfera controllata

La caratteristica distintiva di un forno sottovuoto è la rimozione dell'aria e di altri gas reattivi. Questa capacità fondamentale è ciò che sblocca la sua versatilità di processo.

Prevenzione dell'ossidazione e della contaminazione

Operando in condizioni di quasi-vuoto, il forno elimina l'ossigeno e altri contaminanti atmosferici. Ciò previene la formazione di ossidi (incrostazioni) sulla superficie del materiale, con conseguente finitura brillante e pulita che spesso non richiede alcuna pulizia post-processo.

Garantire la purezza e la ripetibilità del processo

Il vuoto crea una linea di base inerte. Ciò significa che qualsiasi gas introdotto per processi specifici (come l'azoto per la nitrurazione) sono gli unici agenti reattivi presenti. Ciò consente risultati estremamente precisi, controllati da computer e ripetibili ciclo dopo ciclo.

Processi chiave abilitati da un ambiente sottovuoto

Sebbene utilizzato per la ricottura e il rinvenimento standard, l'ambiente sottovuoto è fondamentale per molti altri processi di produzione avanzati.

Brasatura sottovuoto

La brasatura è un processo che unisce due o più elementi metallici fondendo e facendo fluire un metallo d'apporto nel giunto.

L'esecuzione di questo processo sottovuoto produce giunzioni eccezionalmente robuste, pulite e prive di vuoti. Elimina la necessità di flussanti corrosivi, che possono rimanere intrappolati e compromettere l'integrità dell'assemblaggio. Questo è fondamentale per i componenti aerospaziali ed elettronici.

Sinterizzazione sottovuoto

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale da polvere applicando calore al di sotto del suo punto di fusione.

La sinterizzazione sottovuoto è essenziale per creare componenti ad alta densità con porosità minima da metalli o ceramiche in polvere. Il vuoto rimuove i gas intrappolati dalla polvere, portando a legami metallurgici superiori e proprietà meccaniche migliorate nella parte finale.

Processi di modifica superficiale

Questi processi alterano la chimica della superficie di un pezzo per migliorarne le proprietà fisiche, principalmente la durezza e la resistenza all'usura.

In un forno sottovuoto, processi come la carburazione sottovuoto (aggiunta di carbonio) e la nitrurazione (aggiunta di azoto) sono controllati con precisione. Il vuoto assicura che il gas introdotto sia puro e reagisca in modo prevedibile con la superficie, consentendo un controllo esatto della profondità dello strato e della durezza.

Integrazione della tempra all'interno di un unico ciclo

Molti trattamenti termici richiedono una fase di raffreddamento rapido, o tempra, per bloccare le proprietà del materiale desiderate. I moderni forni sottovuoto integrano questa fase senza soluzione di continuità.

Il ruolo della tempra

La tempra "congela" la struttura cristallina del metallo che è stata alterata dal calore. La velocità e il mezzo della tempra determinano la durezza e la duttilità finali del componente.

Metodi di tempra comuni

I forni sottovuoto possono essere dotati di vari sistemi di tempra. Mentre i sistemi più vecchi possono utilizzare olio o acqua, i forni moderni si affidano sempre più alla tempra a gas ad alta pressione (HPGQ).

L'utilizzo di un gas inerte come l'azoto o l'argon per la tempra consente all'intero ciclo di tempra e raffreddamento di avvenire all'interno dell'ambiente sottovuoto sigillato e controllato, mantenendo la finitura superficiale intatta del pezzo.

Comprendere i compromessi e le considerazioni

Sebbene potenti, i forni sottovuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per usarli in modo efficace.

Costo iniziale e complessità più elevati

I sistemi di forni sottovuoto, con le loro pompe, guarnizioni e sistemi di controllo associati, rappresentano un investimento di capitale significativo rispetto ai forni ad atmosfera tradizionali. Richiedono anche conoscenze specialistiche per il funzionamento e la manutenzione.

Lavorazione in batch e tempi di ciclo

I forni sottovuoto sono intrinsecamente strumenti di lavorazione in batch. Il tempo necessario per la messa in vuoto della camera, l'esecuzione del ciclo termico e il raffreddamento del carico può essere più lungo rispetto alle operazioni continue con forni a nastro, rendendoli meno adatti per alcune parti ad alto volume e basso margine.

Limitazioni dei materiali

Alcuni materiali non sono adatti per la lavorazione sottovuoto. Elementi con un'alta pressione di vapore, come zinco, cadmio, piombo e magnesio, possono "degassare" o vaporizzare sottovuoto ad alte temperature. Ciò può danneggiare il forno e contaminare i carichi futuri.

Fare la scelta giusta per il tuo obiettivo

La versatilità di un forno sottovuoto consente di adattarlo a specifici obiettivi di produzione.

- Se il tuo obiettivo principale è l'unione di assiemi complessi e ad alta purezza: la brasatura sottovuoto è la scelta ideale in quanto elimina l'intrappolamento del flussante e la pulizia post-brasatura.

- Se il tuo obiettivo principale è la creazione di parti dense e quasi finite da polveri: la sinterizzazione sottovuoto fornirà una densità e proprietà meccaniche superiori rispetto ai metodi atmosferici.

- Se il tuo obiettivo principale è ottenere una durezza superficiale altamente controllata: la carburazione o nitrurazione sottovuoto offre una precisione ineguagliabile garantendo un'atmosfera di processo pura.

- Se il tuo obiettivo principale è il trattamento termico generale con una finitura superiore: la ricottura, la tempra e il rinvenimento sottovuoto standard preverranno qualsiasi ossidazione o scolorimento della superficie.

Comprendendo la sua gamma completa di capacità, è possibile sfruttare un forno sottovuoto come soluzione multi-processo che migliora sia la qualità del prodotto che l'efficienza operativa.

Tabella riassuntiva:

| Processo | Vantaggio chiave |

|---|---|

| Brasatura sottovuoto | Crea giunzioni robuste e pulite senza flussanti corrosivi |

| Sinterizzazione sottovuoto | Produce parti ad alta densità da metalli in polvere |

| Modifica superficiale (es. Carburazione, Nitrurazione) | Migliora la resistenza all'usura con un controllo preciso |

| Tempra integrata | Mantiene la finitura superficiale in un vuoto controllato |

Sblocca tutto il potenziale del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni per trattamenti termici sottovuoto su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando l'efficienza del processo e la qualità dei materiali. Contattaci oggi per discutere come le nostre soluzioni possono elevare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori