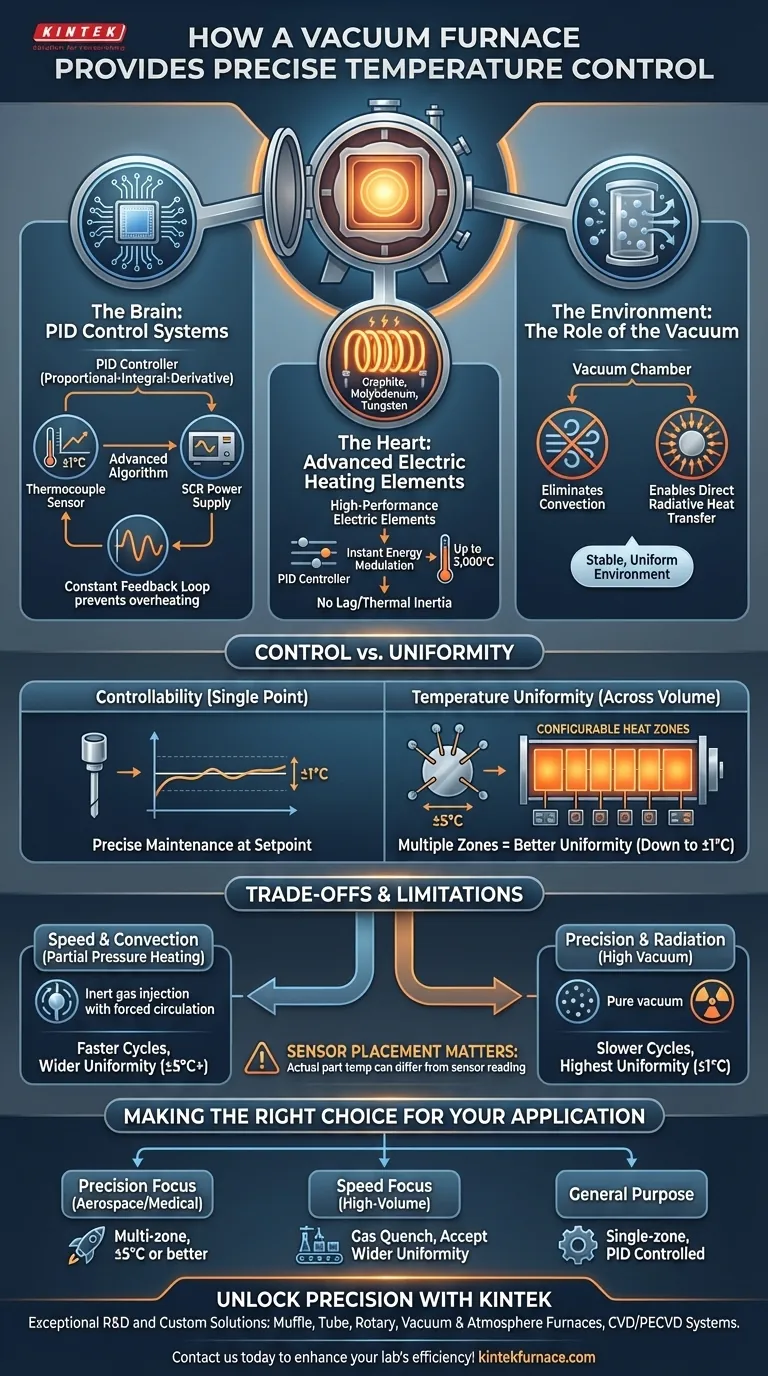

Nella sua essenza, un forno a vuoto ottiene un controllo preciso della temperatura attraverso una complessa interazione di tre elementi chiave. Un controller digitale avanzato funge da cervello, un sistema di riscaldamento elettrico altamente reattivo funge da cuore e il vuoto stesso crea un ambiente eccezionalmente stabile eliminando le variabili imprevedibili dell'aria. Questa combinazione consente un input di energia estremamente accurato e una distribuzione uniforme del calore, portando a risultati ripetibili con tolleranze fino a ±1°C.

Il raggiungimento di una temperatura precisa in un forno a vuoto non è il risultato di un singolo componente, ma piuttosto di un sistema ingegnerizzato. Un controller PID avanzato, elementi riscaldanti elettrici specializzati e la fisica dell'ambiente a vuoto lavorano in concerto per eliminare le variabili termiche e fornire un controllo senza pari sul processo di trattamento termico.

I componenti fondamentali del controllo di precisione

Per capire come sia possibile questa precisione, è essenziale scomporre il sistema nei suoi componenti fondamentali. Ogni parte svolge un ruolo distinto e critico nel raggiungere e mantenere la temperatura target.

Il cervello: sistemi di controllo PID

Il sistema nervoso centrale del forno è il suo controller PID (Proporzionale-Integrale-Derivativo). Pensalo come un sistema di cruise control avanzato per la temperatura.

Il controller misura continuamente la temperatura tramite termocoppie e la confronta con il setpoint desiderato. Quindi utilizza un algoritmo sofisticato per regolare con precisione la potenza inviata agli elementi riscaldanti tramite un alimentatore a raddrizzatore a semiconduttore controllato al silicio (SCR). Questo ciclo di feedback costante previene il surriscaldamento o il raffreddamento insufficiente, garantendo che la temperatura rimanga eccezionalmente stabile.

Il cuore: elementi riscaldanti elettrici avanzati

A differenza dei sistemi basati sulla combustione, i forni a vuoto utilizzano elementi riscaldanti elettrici ad alte prestazioni. Questi sono tipicamente realizzati con materiali come grafite, molibdeno o tungsteno, scelti per la loro capacità di gestire temperature estreme fino a 3.000°C.

Poiché sono elettrici, l'energia erogata può essere modulata istantaneamente e in modo pulito dal controller PID. Non c'è ritardo o inerzia termica associata alla combustione del carburante, consentendo un livello di reattività fondamentale per un controllo stretto della temperatura.

L'ambiente: il ruolo del vuoto

Il vuoto stesso è un elemento cruciale del controllo. Rimuovendo le molecole d'aria dalla camera, il forno elimina virtualmente il trasferimento di calore per convezione.

In un'atmosfera standard, la convezione crea correnti d'aria e punti caldi imprevedibili. Nel vuoto, il calore viene trasferito principalmente tramite irraggiamento, che è un metodo molto più diretto e uniforme. Ciò assicura che tutte le superfici del pezzo vengano riscaldate uniformemente senza l'interferenza dell'aria turbolenta.

Dal controllo all'uniformità: come viene misurata la precisione

I termini "controllo" e "uniformità" sono spesso usati insieme, ma descrivono aspetti diversi delle prestazioni del forno. Comprendere la distinzione è fondamentale per valutare le capacità di un sistema per un'applicazione specifica.

Comprensione di controllabilità vs. uniformità

La controllabilità si riferisce alla precisione con cui il forno può mantenere la temperatura in un singolo punto del sensore rispetto al setpoint. I sistemi moderni spesso raggiungono una controllabilità di ±1°C.

L'uniformità della temperatura, tuttavia, si riferisce alla variazione massima di temperatura attraverso l'intero volume di lavoro o del pezzo stesso. A causa dei punti caldi e freddi naturali, l'uniformità è tipicamente un intervallo più ampio, spesso specificato come ±5°C. Ottenere una migliore uniformità richiede ulteriori soluzioni ingegneristiche.

L'impatto delle zone di riscaldamento configurabili

Per migliorare l'uniformità, i forni ad alte prestazioni utilizzano zone di riscaldamento multiple e configurabili. Invece di un unico grande elemento riscaldante, il forno è diviso in diverse zone più piccole, ciascuna con il proprio controllo di potenza e spesso la propria termocoppia.

Ciò consente al controller PID di inviare intelligentemente più potenza alle aree più fredde e meno potenza alle aree più calde, contrastando attivamente i gradienti termici. È così che i forni ottengono l'eccezionale uniformità (fino a ±1°C) richiesta per processi sensibili come la brasatura di componenti aerospaziali o la sinterizzazione di impianti medici.

Comprensione dei compromessi e dei limiti

Sebbene un forno a vuoto offra un controllo superiore, le sue prestazioni sono soggette alle leggi della fisica e a scelte operative specifiche. Comprendere questi compromessi è fondamentale per l'ottimizzazione del processo.

La sfida del riscaldamento convettivo

Per cicli di riscaldamento o raffreddamento più rapidi, è possibile introdurre una piccola quantità di gas inerte (come argon o azoto) nella camera, un processo noto come riscaldamento a pressione parziale o spegnimento a gas. Questo reintroduce un elemento di trasferimento di calore convettivo.

Sebbene ciò acceleri significativamente il processo, comporta il costo dell'uniformità della temperatura. La circolazione forzata può creare differenze di temperatura, ampliando l'uniformità a un intervallo di ±5°C o più. Questo è un compromesso deliberato tra tempo ciclo e precisione assoluta.

Posizionamento e accuratezza del sensore

L'intero sistema di controllo si basa sui dati provenienti dalle sue termocoppie. Il valore di temperatura indicato dal forno può essere altamente accurato, spesso entro ±1,5°C della lettura effettiva della termocoppia.

Tuttavia, se la termocoppia non è posizionata correttamente rispetto al carico, la temperatura effettiva del pezzo può differire da quella letta dal controller. Una configurazione corretta e, in alcuni casi, l'uso di termocoppie multiple attaccate direttamente al pezzo sono essenziali per garantire che il pezzo stesso raggiunga la temperatura desiderata.

Fare la scelta giusta per la tua applicazione

Il livello ideale di controllo della temperatura dipende interamente dal materiale, dal processo e dagli obiettivi di produzione.

- Se la tua attenzione principale è la massima precisione e ripetibilità (ad esempio, aerospaziale, medico): Dai priorità ai forni con zone di calore multiple e controllate indipendentemente e specifiche per un'uniformità di ±5°C o migliore.

- Se la tua attenzione principale è ottenere tempi ciclo più rapidi per la produzione ad alto volume: Considera un forno con robuste capacità di pressione parziale e spegnimento a gas, ma preparati ad accettare un'uniformità di temperatura più ampia durante quelle fasi.

- Se la tua attenzione principale è il trattamento termico per uso generale: Un forno a zona singola ben costruito con un moderno controller PID e un buon isolamento fornisce spesso un equilibrio sufficiente ed economicamente vantaggioso delle prestazioni.

Comprendendo questi sistemi interconnessi, puoi selezionare e utilizzare con fiducia un forno che soddisfi le precise esigenze del tuo processo.

Tabella riassuntiva:

| Componente | Ruolo nel controllo di precisione | Caratteristiche principali |

|---|---|---|

| Controller PID | Cervello del sistema, regola la potenza tramite ciclo di feedback | Ottiene una controllabilità di ±1°C, utilizza alimentazione SCR |

| Elementi riscaldanti elettrici | Cuore, fornisce modulazione istantanea dell'energia | Realizzati in grafite, molibdeno o tungsteno; gestiscono fino a 3.000°C |

| Ambiente a vuoto | Elimina la convezione per un riscaldamento uniforme | Trasferisce calore tramite irraggiamento, garantisce condizioni stabili |

| Zone di calore multiple | Migliora l'uniformità della temperatura | Zone configurabili migliorano l'uniformità fino a ±1°C nei processi sensibili |

Sblocca la precisione nei tuoi processi di trattamento termico con KINTEK

Punti alla precisione esatta della temperatura nelle tue applicazioni aerospaziali, mediche o di ricerca? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate e personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici.

Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza e l'accuratezza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità