Alla loro base, i forni sottovuoto offrono un vantaggio decisivo nella produzione di utensili e stampi, consentendo un controllo assoluto sull'ambiente di trattamento termico. Questo controllo si traduce direttamente in utensili con durezza superiore, maggiore resistenza all'usura e longevità eccezionale. Eliminando le variabili atmosferiche, questi forni assicurano che il prodotto finale soddisfi le specifiche più esigenti in termini di precisione e prestazioni.

Il valore fondamentale di un forno sottovuoto non è solo il calore che fornisce, ma l'atmosfera che rimuove. Creando un vuoto controllato, si eliminano reazioni chimiche indesiderate come l'ossidazione, ottenendo utensili metallurgicamente più puliti, più resistenti e più consistenti.

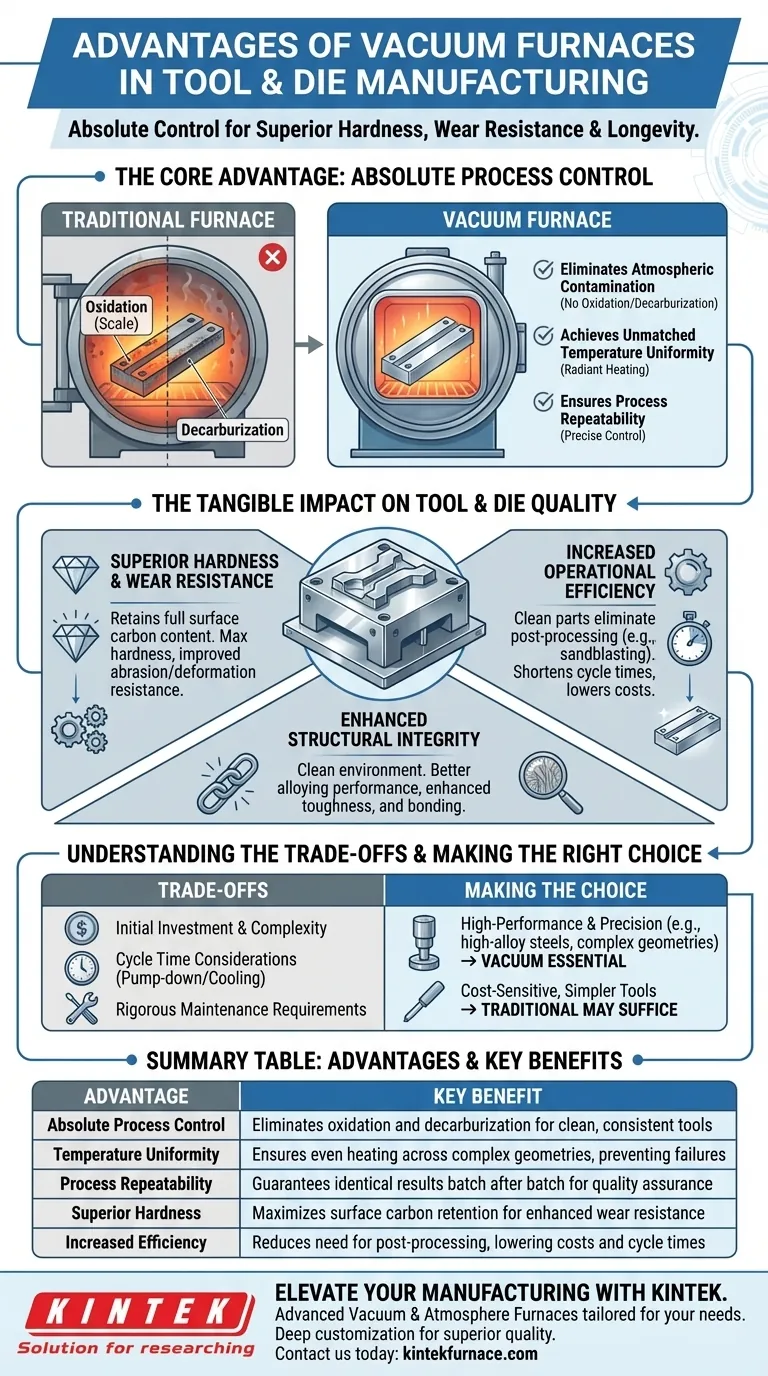

Il Vantaggio Principale: Controllo Assoluto del Processo

Il beneficio primario di un forno sottovuoto è la sua capacità di creare un ambiente perfettamente controllato, privo dei gas reattivi presenti in un'atmosfera standard. Questo controllo è la base per tutti gli altri vantaggi.

Eliminazione della Contaminazione Atmosferica

In un forno convenzionale, l'ossigeno reagisce con la superficie metallica calda, causando ossidazione (scaglia) e decarburazione (perdita di carbonio superficiale). Ciò degrada l'integrità superficiale e la durezza dell'utensile.

Un forno sottovuoto rimuove quasi tutti i gas atmosferici. Ciò previene queste reazioni dannose, risultando in una superficie lucida e pulita che richiede poca o nessuna post-lavorazione.

Raggiungimento di una Uniformità di Temperatura Ineguagliabile

Il vuoto è un eccellente isolante. In un forno sottovuoto, il calore viene trasferito principalmente per irraggiamento, il che favorisce un riscaldamento eccezionalmente uniforme su tutto il pezzo, incluse le geometrie complesse.

Questa uniformità assicura che ogni parte dell'utensile o dello stampo raggiunga la struttura metallurgica desiderata, prevenendo punti deboli o tensioni interne che possono portare a guasti prematuri.

Garanzia di Ripetibilità del Processo

Con un controllo preciso dei livelli di vuoto, delle velocità di riscaldamento e dei cicli di raffreddamento, i forni sottovuoto offrono una ripetibilità impareggiabile. Il processo è definito dalla logica programmabile, non dalle fluttuazioni atmosferiche.

Questo garantisce che un pezzo lavorato oggi avrà le stesse identiche proprietà di un pezzo lavorato tra mesi, un fattore critico per il controllo qualità nella produzione ad alto volume.

L'Impatto Tangibile sulla Qualità degli Utensili e Stampi

Questo livello di controllo del processo ha un impatto diretto e misurabile sul prodotto finale, creando utensili che sono fondamentalmente migliori.

Durezza e Resistenza all'Usura Superiori

Prevenendo la decarburazione, la superficie dell'utensile mantiene il suo pieno contenuto di carbonio, permettendogli di raggiungere la massima durezza durante la tempra.

Ciò si traduce in un utensile finito con una resistenza significativamente migliorata all'usura, all'abrasione e alla deformazione, estendendone la vita operativa in condizioni impegnative.

Migliorata Integrità Strutturale

L'ambiente pulito e controllato assicura che gli elementi di lega all'interno dell'acciaio per utensili si comportino esattamente come previsto senza reagire con contaminanti esterni.

Questo porta a una maggiore integrità del materiale, una migliore adesione in processi come la brasatura sottovuoto e un prodotto finale con proprietà meccaniche e tenacità superiori.

Aumento dell'Efficienza Operativa

Poiché i pezzi emergono da un forno sottovuoto puliti e lucidi, la necessità di operazioni secondarie costose e che richiedono tempo come sabbiatura, rettifica o pulizia chimica è drasticamente ridotta o eliminata.

Questo accorcia il ciclo di produzione complessivo e riduce i costi di manodopera, contribuendo direttamente a un'operazione più efficiente e redditizia.

Comprensione dei Compromessi

Sebbene potente, la tecnologia dei forni sottovuoto non è priva di considerazioni. L'obiettività richiede di riconoscere le sue specifiche esigenze.

Investimento Iniziale e Complessità

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici tradizionali. Sono sistemi complessi che richiedono conoscenze specializzate per il funzionamento e la programmazione.

Considerazioni sui Tempi di Ciclo

Raggiungere un alto vuoto richiede tempo (fase di pompaggio), e il processo di raffreddamento controllato (tempra) può anche essere più lungo rispetto ad alcuni metodi atmosferici. Ciò può influire sulla produttività complessiva per determinate applicazioni.

Requisiti di Manutenzione

L'integrità del sistema dipende da guarnizioni impeccabili, pompe potenti e sensori accurati. Questi componenti richiedono un programma di manutenzione rigoroso e coerente per garantire prestazioni affidabili.

Fare la Scelta Giusta per la Tua Operazione

La decisione di utilizzare un forno sottovuoto dovrebbe essere guidata dai requisiti del materiale e dalla qualità desiderata del prodotto finale.

- Se il tuo obiettivo principale è la massima prestazione e precisione: Un forno sottovuoto è essenziale per acciai per utensili ad alta lega (come H13, D2), geometrie complesse e applicazioni in cui una finitura superficiale impeccabile non è negoziabile.

- Se il tuo obiettivo principale è la produzione sensibile ai costi di utensili più semplici: Un forno atmosferico tradizionale può essere sufficiente per acciai a bassa lega dove è accettabile una certa finitura superficiale e non è richiesto il massimo livello di purezza metallurgica.

In definitiva, investire nella tecnologia dei forni sottovuoto ti consente di produrre utensili e stampi che soddisfano il più alto standard possibile di qualità e prestazioni.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Controllo Assoluto del Processo | Elimina ossidazione e decarburazione per utensili puliti e consistenti |

| Uniformità di Temperatura | Garantisce un riscaldamento uniforme su geometrie complesse, prevenendo guasti |

| Ripetibilità del Processo | Garantisce risultati identici lotto dopo lotto per l'assicurazione qualità |

| Durezza Superiore | Massimizza la ritenzione del carbonio superficiale per una maggiore resistenza all'usura |

| Maggiore Efficienza | Riduce la necessità di post-lavorazione, abbassando costi e tempi di ciclo |

Sei pronto a elevare la tua produzione di utensili e stampi con soluzioni avanzate di forni sottovuoto? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura come i forni a vuoto e atmosfera, su misura per diversi laboratori. Le nostre profonde capacità di personalizzazione assicurano soluzioni precise per le tue esigenze sperimentali uniche, offrendo durezza, resistenza all'usura ed efficienza superiori. Contattaci oggi per discutere come possiamo migliorare la qualità e le prestazioni della tua produzione!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco