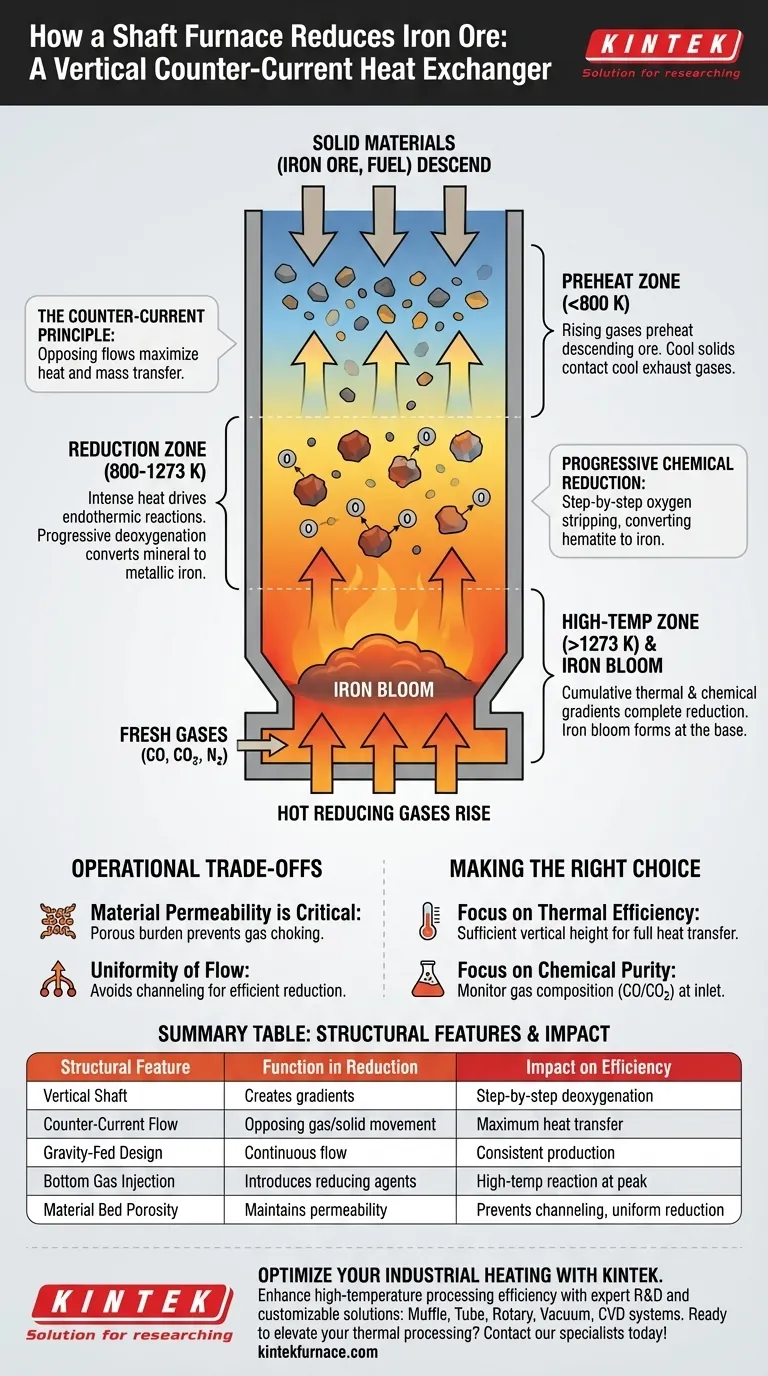

La struttura di un altoforno funziona come uno scambiatore di calore verticale a controcorrente. Utilizza la gravità per alimentare i materiali solidi (minerale di ferro e combustibile) verso il basso, mentre forza i gas riducenti ad alta temperatura verso l'alto attraverso il letto di materiale, garantendo un contatto fisico e una reazione continui.

L'altezza verticale del forno non è solo per la capacità; stabilisce gradienti termici e chimici critici. Man mano che i materiali scendono, attraversano zone progressivamente più calde e chimicamente più attive, garantendo la deossigenazione efficiente del minerale in ferro metallico prima che raggiunga la base.

La meccanica della riduzione verticale

L'altoforno è progettato per massimizzare l'interazione tra solidi e gas. La sua geometria risolve il problema del riscaldamento uniforme di grandi volumi di materiale, guidando contemporaneamente i cambiamenti chimici.

Il principio del controcorrente

Il vantaggio principale della struttura a pozzo è il flusso opposto dei materiali.

Il minerale di ferro e le fonti di carbonio, come il carbone di torba, vengono introdotti dall'alto.

Contemporaneamente, i gas caldi riducenti salgono dal basso. Ciò garantisce che i solidi più freddi entrino in contatto con i gas di scarico più freddi in alto, mentre i solidi più caldi in basso entrano in contatto con i gas più freschi e caldi.

Stabilire gradienti termici

Il canale verticale crea un profilo di temperatura distinto.

In alto, i gas ascendenti preriscaldano il minerale discendente, preparandolo per la reazione.

Man mano che il materiale si sposta verso il basso, incontra temperature che spesso superano i 1273 K. Questo calore intenso è necessario per guidare le reazioni endotermiche richieste per la riduzione.

Riduzione chimica progressiva

La struttura facilita una trasformazione chimica passo dopo passo.

I gas ascendenti contengono tipicamente rapporti controllati di monossido di carbonio (CO), anidride carbonica (CO2) e azoto (N2).

Mentre il minerale di ferro (specificamente l'ematite) scende attraverso questi strati di gas, viene progressivamente deossigenato. L'ossigeno viene rimosso dal minerale dai gas riducenti, convertendo gradualmente il minerale in ferro metallico.

Formazione del ferro grezzo

Il processo culmina alla base del forno.

Quando il materiale raggiunge il fondo, l'effetto cumulativo dei gradienti termici e chimici ha ridotto completamente il minerale.

Ciò si traduce nella formazione di un ferro grezzo—una massa di ferro metallico e scoria—che può quindi essere estratta per ulteriori lavorazioni.

Comprendere i compromessi

Sebbene l'altoforno sia altamente efficiente per il trasferimento di calore, la sua dipendenza strutturale dalla gravità e dalla permeabilità dei gas crea specifici vincoli operativi.

La permeabilità del materiale è fondamentale

Poiché i gas devono salire attraverso i solidi discendenti, il carico (il mix di minerale e combustibile) deve essere poroso.

Se i materiali sono troppo fini o compatti, soffocheranno il flusso di gas. Ciò interrompe il gradiente termico e arresta il processo di riduzione.

Uniformità del flusso

Il processo si basa sulla discesa uniforme dei solidi e sull'ascesa uniforme dei gas.

Il "canalizzazione"—dove il gas scorre rapidamente lungo un unico percorso di minima resistenza—può verificarsi se il pozzo non è caricato correttamente. Ciò lascia ampie sezioni di minerale non ridotto e spreca energia.

Fare la scelta giusta per il tuo obiettivo

Il design dell'altoforno è specifico per la riduzione continua e ad alta efficienza. Comprendere i suoi principi strutturali ti consente di controllare la qualità dell'output.

- Se il tuo obiettivo principale è l'efficienza termica: Assicurati che l'altezza verticale sia sufficiente per consentire ai gas di scarico di trasferire completamente il loro calore al minerale in ingresso prima di uscire dall'alto.

- Se il tuo obiettivo principale è la purezza chimica: Monitora la composizione del gas (rapporti CO vs CO2) in ingresso dal basso per garantire che il potenziale di riduzione corrisponda alla velocità di discesa del minerale.

L'altoforno dimostra che la geometria detta la chimica; controllando il flusso verticale, controlli la trasformazione molecolare del materiale.

Tabella riassuntiva:

| Caratteristica strutturale | Funzione nella riduzione | Impatto sull'efficienza |

|---|---|---|

| Pozzo verticale | Crea gradienti termici e chimici | Deossigenazione passo dopo passo del minerale |

| Flusso a controcorrente | Movimento opposto gas/solidi | Massimo trasferimento di calore dal gas al minerale |

| Design alimentato a gravità | Garantisce un flusso continuo di materiale verso il basso | Produzione costante senza alimentazione manuale |

| Iniezione di gas dal fondo | Introduce agenti riducenti caldi (CO) | Reazione ad alta temperatura nella zona di picco del calore |

| Porosità del letto di materiale | Mantiene la permeabilità ai gas | Previene la "canalizzazione" e garantisce una riduzione uniforme |

Ottimizza il tuo riscaldamento industriale con KINTEK

Stai cercando di migliorare l'efficienza dei tuoi processi ad alta temperatura? Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK fornisce soluzioni di riscaldamento ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia raffinando minerale di ferro o conducendo ricerche avanzate sui materiali, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali.

Pronto a elevare il tuo processo termico? Contatta i nostri specialisti oggi stesso per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il significato del processo di ricottura a 220 °C? Sbloccare la sintesi di film sottili anti-perovskite ad alta purezza

- Perché è necessario un passaggio finale di essiccazione nella ristrutturazione degli adsorbenti? Garantire il legame chimico e la sicurezza industriale

- Perché si utilizza un liofilizzatore sottovuoto per la vivianite? Ottimizza la tua sintesi LFP con un'integrità del precursore superiore

- Quale ruolo svolge un forno di riscaldamento a trave mobile di grado industriale nella produzione di barre SSC? Garantire un legame metallurgico ottimale

- Perché è necessario un forno sottovuoto da laboratorio per la sospensione di GO? Preservare l'integrità chimica nella disidratazione dell'ossido di grafene

- Perché è necessario determinare il limite di iperraffreddamento quando si misura il calore di fusione? Ottimizza la tua ricerca sui materiali

- Perché la precisione di un sistema di controllo della temperatura è fondamentale nella brasatura del rame? Assicurare giunti perfetti ogni volta

- Qual è il significato dei sistemi di monitoraggio della temperatura ad alta precisione in SPS? Controllo della microstruttura Ti-6Al-4V/HA