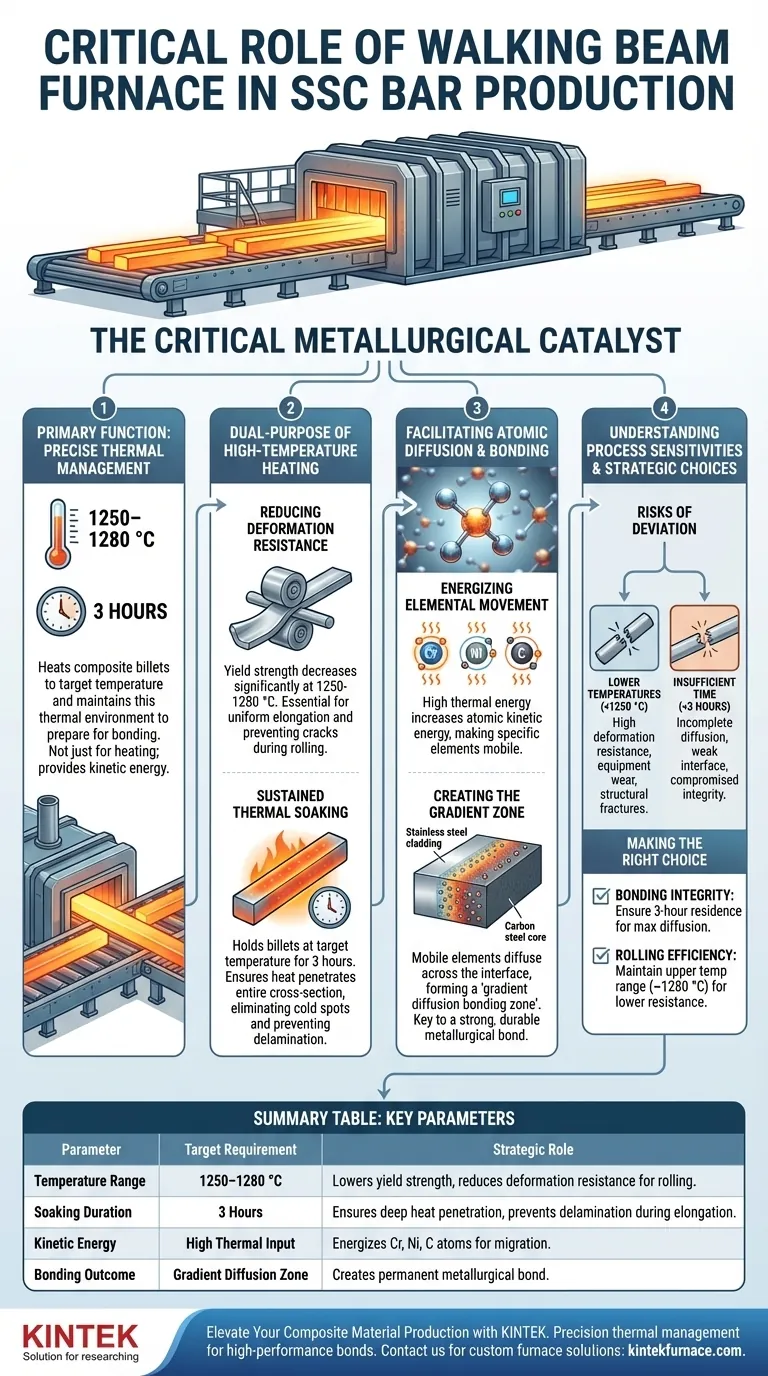

Il forno di riscaldamento a trave mobile di grado industriale funge da catalizzatore metallurgico critico nella produzione di barre di acciaio al carbonio rivestite di acciaio inossidabile (SSC). La sua funzione principale è riscaldare i billette compositi a un intervallo di temperatura preciso di 1250–1280 °C e mantenere questo ambiente termico per esattamente tre ore per preparare i materiali per il legame.

Questo processo fa più che semplicemente riscaldare il metallo; fornisce l'energia cinetica necessaria per la migrazione atomica, creando una zona di legame per diffusione a gradiente che unifica strutturalmente gli strati di acciaio inossidabile e acciaio al carbonio.

Il doppio scopo del riscaldamento ad alta temperatura

Il forno non è semplicemente un'area di stoccaggio per il laminatoio; è dove vengono stabilite le proprietà fondamentali del materiale composito.

Riduzione della resistenza alla deformazione

Per laminare con successo una billetta composita in una barra, il materiale deve essere malleabile.

Il forno riscalda la billetta tra 1250 °C e 1280 °C.

A questa temperatura, la resistenza allo snervamento del metallo diminuisce in modo significativo. Questa riduzione della resistenza alla deformazione è essenziale per il successivo processo di laminazione, prevenendo crepe e garantendo un allungamento uniforme.

Mantenimento termico prolungato

Raggiungere la temperatura target è solo il primo passo; mantenerla è ugualmente vitale.

Il forno a trave mobile mantiene le billette alla temperatura target per una durata prolungata di tre ore.

Questo periodo di "mantenimento" assicura che il calore penetri attraverso l'intera sezione trasversale della billetta, eliminando punti freddi che potrebbero portare a delaminazione durante la laminazione.

Facilitare la diffusione atomica

Il ruolo più distintivo del forno nella produzione SSC è consentire il legame metallurgico tra i due metalli dissimili.

Energizzazione del movimento elementare

Legare acciaio inossidabile e acciaio al carbonio richiede più della pressione meccanica; richiede interazione chimica all'interfaccia.

L'alta energia termica fornita dal forno aumenta l'energia cinetica degli atomi all'interno del metallo.

Questa energia consente a elementi specifici, in particolare cromo, nichel e carbonio, di diventare mobili.

Creazione della zona a gradiente

Una volta mobilizzati, questi elementi diffondono attraverso l'interfaccia tra il rivestimento in acciaio inossidabile e il nucleo in acciaio al carbonio.

Questa diffusione crea una "zona di legame per diffusione a gradiente", dove la composizione transita gradualmente anziché bruscamente.

Questa zona è la chiave per un legame forte e duraturo che non si sfoglierà o si separerà sotto stress.

Comprendere le sensibilità del processo

Mentre il forno consente la produzione, è richiesta una rigorosa aderenza ai parametri di processo per evitare fallimenti.

I rischi di temperature più basse

Se la temperatura scende al di sotto della soglia di 1250 °C, la resistenza alla deformazione rimane troppo alta.

Ciò può portare a un'usura eccessiva delle attrezzature di laminazione e a potenziali fratture strutturali nella billetta.

L'impatto di un tempo insufficiente

Se il tempo di mantenimento di tre ore viene interrotto, la diffusione elementare sarà incompleta.

Senza tempo sufficiente per la migrazione di cromo e nichel, la zona a gradiente non si formerà correttamente.

Ciò si traduce in un'interfaccia debole, compromettendo l'integrità della barra rivestita finale.

Fare la scelta giusta per il tuo obiettivo

Il funzionamento del forno a trave mobile deve essere ottimizzato per i tuoi specifici requisiti metallurgici.

- Se il tuo obiettivo principale è l'integrità del legame: Assicurati che il tempo di permanenza sia rigorosamente mantenuto a 3 ore per massimizzare la diffusione di cromo e nichel attraverso l'interfaccia.

- Se il tuo obiettivo principale è l'efficienza di laminazione: Dai priorità al mantenimento dell'intervallo di temperatura superiore (vicino a 1280 °C) per ridurre al minimo la resistenza alla deformazione e ridurre il carico sul laminatoio.

Una gestione termica precisa è la differenza tra due metalli separati e un singolo composito ad alte prestazioni unificato.

Tabella riassuntiva:

| Parametro | Requisito mirato | Ruolo strategico nella produzione SSC |

|---|---|---|

| Intervallo di temperatura | 1250–1280 °C | Abbassa la resistenza allo snervamento e riduce la resistenza alla deformazione per la laminazione. |

| Durata del mantenimento | 3 ore | Garantisce una penetrazione profonda del calore e previene la delaminazione durante l'allungamento. |

| Energia cinetica | Elevato apporto termico | Energizza gli atomi di Cr, Ni e C per avviare la migrazione attraverso l'interfaccia. |

| Risultato del legame | Zona di diffusione a gradiente | Crea un legame metallurgico permanente tra acciaio inossidabile e acciaio al carbonio. |

Migliora la tua produzione di materiali compositi con KINTEK

La gestione termica di precisione è la differenza tra un'interfaccia debole e un legame metallurgico ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a forni ad alta temperatura di grado laboratorio e industriale personalizzabili, su misura per le tue esigenze uniche di produzione SSC.

Sia che tu stia perfezionando i parametri di diffusione atomica o ottimizzando l'efficienza di laminazione, il nostro team tecnico è pronto a fornire le attrezzature specializzate di cui hai bisogno.

Contatta KINTEK Oggi per Discutere la Tua Soluzione di Forno Personalizzato

Guida Visiva

Riferimenti

- G. X. Liang, T.‐H. Chen. Interfacial Bonding Properties Experimental Research of 316L Stainless Steel–Carbon Steel Clad Rebar in the Process of Intermediate and Finish Rolling. DOI: 10.3390/met15020108

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo gioca il trattamento termico con controllo preciso della temperatura e stress di trazione nella stabilizzazione delle fibre di PVDF?

- Quali sono le applicazioni dei forni di sinterizzazione nella stampa 3D? Ottieni componenti ad alta resistenza per l'aerospaziale e altro ancora

- Perché è necessario un forno con controllo programmato della temperatura per la rigenerazione del catalizzatore? Garantire la stabilità del catalizzatore

- Perché i precursori di catalizzatori bimetallici a base di nichel devono essere trattati in un forno ad aria calda ventilata? Prevenire il cedimento strutturale

- Quali sfide sono associate ai forni a camera? Superare l'inefficienza e i problemi di qualità

- Perché è necessario cuocere i substrati in un forno industriale prima della deposizione a spin coating con inchiostro di nanoparticelle d'argento?

- Quali vantaggi tecnici offre un forno a rulli a canale singolo? Ottimizza i tuoi cicli di sinterizzazione rapida

- In che modo un forno di essiccazione ad aria forzata contribuisce al degrado dell'asfalto? Simulazione dell'erosione salina accelerata dei materiali