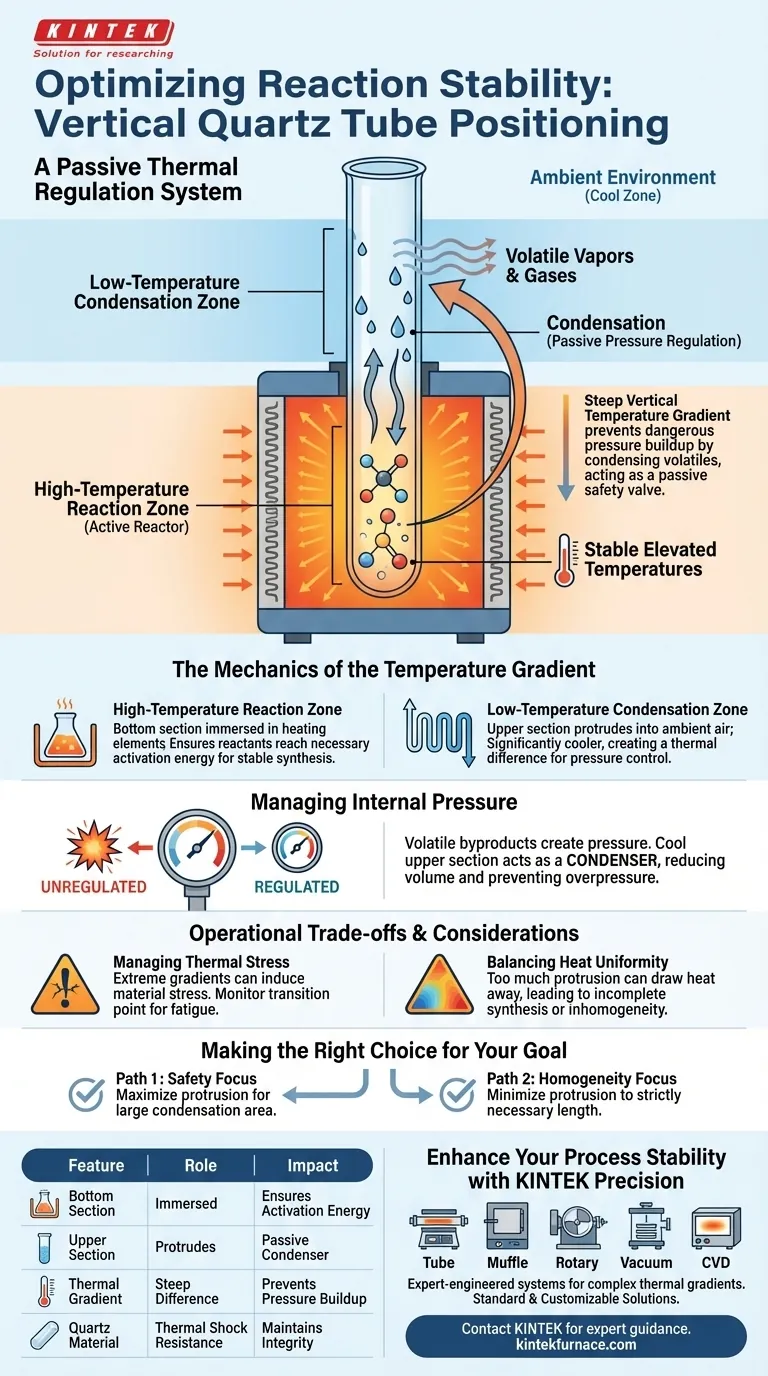

Il posizionamento del tubo di quarzo funge da sistema passivo di regolazione termica. In un forno tubolare verticale, il tubo è posizionato in modo che la sua estremità superiore sporga in modo significativo al di fuori della zona di riscaldamento, mentre la parte inferiore rimane immersa nella regione ad alta temperatura. Questa geometria specifica crea un ripido gradiente di temperatura verticale essenziale per la stabilità della reazione. Mantenendo fresca la sezione superiore, l'allestimento costringe i sottoprodotti volatili a condensare, prevenendo direttamente pericolosi accumuli di pressione e stabilizzando l'ambiente di sintesi.

Il posizionamento strategico del tubo agisce come una valvola di sicurezza passiva per il processo di sintesi. Assicurando che l'estremità superiore rimanga fresca, il sistema condensa naturalmente i vapori per controllare la pressione, prevenendo il rischio di esplosione o fallimento della reazione causato da sovrapressione.

La Meccanica del Gradiente di Temperatura

La Zona di Reazione ad Alta Temperatura

La sezione inferiore del tubo di quarzo funge da reattore attivo. È completamente immersa negli elementi riscaldanti del forno per garantire che i reagenti raggiungano l'energia di attivazione necessaria. Questo posizionamento garantisce che i materiali di sintesi siano mantenuti alle temperature elevate e stabili richieste affinché avvenga la reazione chimica.

La Zona di Condensazione a Bassa Temperatura

La sezione superiore del tubo è posizionata intenzionalmente per sporgere nell'ambiente circostante. Poiché questa sezione è fisicamente rimossa dalla zona di riscaldamento, rimane significativamente più fredda della parte inferiore. Ciò crea una differenza termica deliberata tra il sito di reazione e il punto di scarico o di sigillatura.

Gestione della Pressione Interna

La Sfida dei Sottoprodotti Volatili

La sintesi ad alta temperatura genera spesso gas o vapori volatili come sottoprodotti. Se questi gas rimangono nella zona calda, la loro energia cinetica impedisce loro di depositarsi, portando a un rapido aumento della pressione interna. Senza regolamentazione, questa pressione può compromettere l'integrità strutturale del contenitore in quarzo.

Regolazione Passiva della Pressione

La sezione superiore fredda e sporgente funziona efficacemente come un condensatore. Man mano che i vapori caldi salgono dalla zona di reazione, incontrano le pareti fredde del tubo sporgente e tornano allo stato liquido o solido. Questo cambiamento di fase riduce drasticamente il volume dei sottoprodotti, regolando efficacemente la pressione e prevenendo la sovrapressione del sistema.

Compromessi Operativi e Considerazioni

Gestione dello Stress Termico

Sebbene il quarzo sia scelto per la sua resistenza agli shock termici, gradienti estremi possono comunque indurre stress nel materiale. Il punto di transizione tra la zona calda immersa e la zona fredda sporgente funge da concentratore di stress; quest'area dovrebbe essere monitorata per affaticamento o micro-crepe nel corso di cicli ripetuti.

Bilanciamento dell'Uniformità del Calore

Posizionare il tubo troppo in alto può creare un margine di sicurezza troppo aggressivo. Se la zona fredda si estende troppo in profondità nel forno, può sottrarre calore ai reagenti. Ciò può portare a una sintesi incompleta o a gradienti di temperatura all'interno del campione stesso, influenzando l'omogeneità del prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il corretto posizionamento richiede di bilanciare la necessità di calore uniforme con la necessità di mitigare la pressione.

- Se la tua priorità principale è la sicurezza e la gestione della pressione: Massimizza la sporgenza della sezione superiore del tubo per garantire una grande superficie per la condensazione di carichi volatili pesanti.

- Se la tua priorità principale è l'omogeneità della reazione: Riduci al minimo la sporgenza alla lunghezza strettamente necessaria, assicurando che l'effetto di raffreddamento non invada la zona di reazione in basso.

Padroneggiare questo allineamento verticale trasforma il tubo di quarzo da un semplice contenitore a un componente attivo del tuo sistema di controllo di processo.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Stabilità della Reazione | Impatto sulla Sintesi |

|---|---|---|

| Sezione Inferiore | Immersa nella Zona di Riscaldamento | Garantisce l'energia di attivazione e la stabilità della temperatura |

| Sezione Superiore | Sporge nell'Aria Ambiente | Agisce come condensatore passivo per i sottoprodotti volatili |

| Gradiente Termico | Ripida Differenza Verticale | Previene pericolosi accumuli di pressione tramite condensazione |

| Materiale di Quarzo | Resistenza agli Shock Termici | Mantiene l'integrità strutturale sotto gradienti estremi |

Migliora la Stabilità del Tuo Processo con la Precisione KINTEK

Un corretto allineamento del tubo è fondamentale per la sicurezza e l'omogeneità della reazione. KINTEK fornisce sistemi per tubi, muffole, rotativi, sottovuoto e CVD ingegnerizzati da esperti, progettati per gestire complessi gradienti termici. Sia che tu richieda forni standard ad alta temperatura per laboratori o soluzioni completamente personalizzabili su misura per le tue esigenze di ricerca uniche, i nostri team di R&S e produzione sono qui per supportare il tuo successo.

Pronto a ottimizzare il tuo ambiente di sintesi?

Contatta KINTEK oggi stesso per una consulenza esperta e soluzioni personalizzate.

Guida Visiva

Riferimenti

- Еvgeny V. Nazarchuk, Dmitri O. Charkin. A novel microporous uranyl silicate prepared by high temperature flux technique. DOI: 10.1515/zkri-2024-0121

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché il riscaldamento uniforme è importante nei forni tubolari? Garantire l'affidabilità del processo e risultati prevedibili

- Qual è il ruolo di un forno a tubo sotto vuoto nella carbonizzazione della biomassa? Ottenere precisione nella sintesi di carbonio poroso

- Come facilita un forno tubolare il controllo preciso durante la CVD? Padronanza della stechiometria e della purezza di fase

- Quali precauzioni di sicurezza devono essere prese quando si utilizza un forno elettrico orizzontale? Garantire la protezione dell'operatore e delle attrezzature

- Qual è la funzione principale di un forno a diffusione a tubo di quarzo? Ottimizzare le prestazioni di drogaggio delle celle solari PERT

- Perché è necessario un forno tubolare con flusso di azoto per la pirolisi di Cu/Zn-SAN? Raggiungere la dispersione atomica

- Quali tipi di gas possono essere introdotti nel forno a tubo a 3 zone? Ottimizza il tuo processo con l'atmosfera giusta

- Come la progettazione di un forno tubolare a doppia zona facilita la conversione precisa dei fosfuri metallici? Ottimizzare le eterogiunzioni