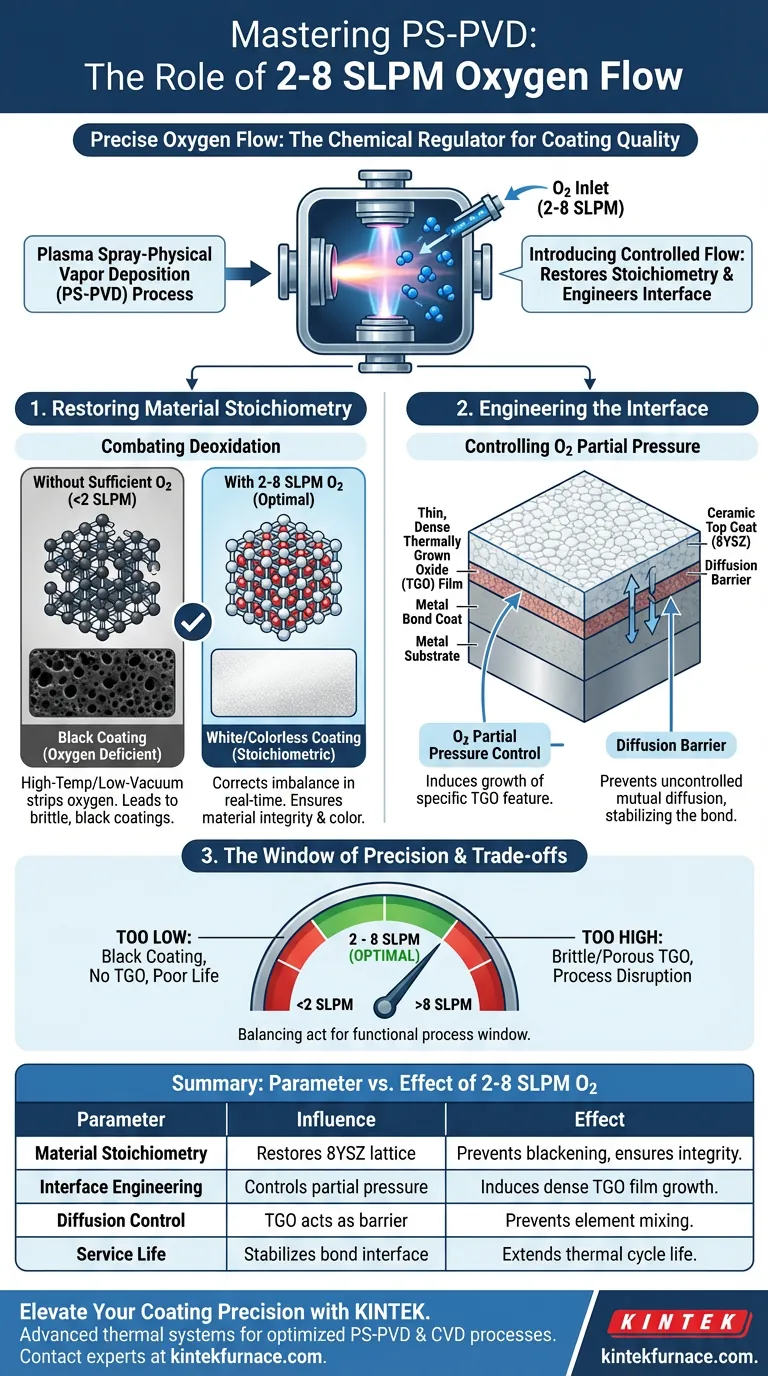

L'introduzione di un flusso controllato di ossigeno a una velocità da 2 a 8 SLPM durante il processo di Plasma Spray-Physical Vapor Deposition (PS-PVD) agisce come un preciso regolatore chimico per il sistema di rivestimento. Questa aggiunta ripristina principalmente la stechiometria di materiali ceramici come 8YSZ per prevenire il degrado e ingegnerizza uno strato interfacciale critico che estende significativamente la durata del rivestimento a barriera termica.

Gli ambienti ad alta temperatura e bassa pressione privano intrinsecamente di ossigeno i materiali ceramici. L'introduzione controllata di ossigeno corregge questo squilibrio per mantenere l'integrità del materiale e induce un film di ossido protettivo che funge da barriera contro il cedimento del rivestimento.

Risolvere la sfida della stechiometria

Combattere la deossidazione

Nel processo PS-PVD, la combinazione di alte temperature del plasma e bassa pressione di vuoto crea un ambiente riducente.

Questo ambiente priva aggressivamente atomi di ossigeno dal reticolo di materiali ceramici, come l'8YSZ (Zirconia Stabilizzata con Ittria).

L'iniezione di ossigeno a 2-8 SLPM compensa queste reazioni di deossidazione-riduzione in tempo reale.

Indicatori visivi di qualità

Quando i livelli di ossigeno scendono troppo durante la deposizione, il rivestimento ceramico cambia fisicamente.

L'indicatore più evidente di carenza di ossigeno è il rivestimento che diventa nero.

Mantenendo il flusso entro l'intervallo specificato, il processo garantisce che la ceramica mantenga la sua corretta composizione chimica e colore, segnalando un rivestimento stechiometrico sano.

Ingegnerizzare l'interfaccia

Controllo della pressione parziale di ossigeno

Oltre a correggere semplicemente il colore della ceramica, il flusso di ossigeno serve a uno scopo strutturale più profondo.

Consente agli operatori di manipolare con precisione la pressione parziale di ossigeno all'interno della camera di deposizione.

Questa pressione è la manopola di controllo per le reazioni chimiche che avvengono sulla superficie dello strato di legame metallico.

Il ruolo dell'ossido cresciuto termicamente (TGO)

L'obiettivo principale della regolazione della pressione parziale è indurre la crescita di una caratteristica specifica: un film di ossido cresciuto termicamente (TGO).

In queste condizioni controllate, si forma uno strato di ossido sottile e denso sopra il rivestimento di legame metallico.

Prevenire la diffusione incontrollata

Questo film di TGO indotto funge da barriera di diffusione critica.

Senza di esso, gli elementi tra il rivestimento di legame metallico e il rivestimento ceramico superiore subirebbero una diffusione mutua incontrollata.

Inibendo questa miscelazione, il film di TGO stabilizza l'interfaccia, estendendo direttamente la vita del ciclo termico dell'intero sistema di rivestimento.

Comprendere i compromessi

La finestra di precisione

L'intervallo specificato da 2 a 8 SLPM non è arbitrario; rappresenta una finestra di processo funzionale.

Operare al di sotto di questo intervallo rischia una ri-ossidazione insufficiente, che porta a rivestimenti sottostechiometrici (neri) e alla mancanza di formazione di TGO protettivo.

Al contrario, sebbene non dettagliato esplicitamente nel riferimento, i principi standard PVD suggeriscono che un flusso di ossigeno eccessivo potrebbe disturbare il pennacchio del plasma o portare a una crescita eccessiva e fragile dell'ossido. Aderire alla specifica portata garantisce che il TGO rimanga sottile e denso piuttosto che spesso e poroso.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi rivestimenti PS-PVD, considera il flusso di ossigeno come uno strumento sia per la composizione del materiale che per l'ingegneria dell'interfaccia.

- Se la tua attenzione principale è sull'integrità del materiale: Assicurati che le portate siano sufficienti a prevenire l'effetto "annerimento", confermando che la ceramica 8YSZ mantenga la sua struttura stechiometrica.

- Se la tua attenzione principale è sulla longevità del componente: Dai priorità a un controllo preciso della pressione per generare uno strato di TGO continuo e denso, poiché questo è il meccanismo principale per inibire la diffusione e prolungare la vita del ciclo termico.

Il successo in PS-PVD non si basa solo sulla deposizione di materiale, ma sulla gestione attiva dell'ambiente chimico per costruire un sistema multistrato robusto.

Tabella riassuntiva:

| Influenza del parametro | Effetto del flusso di ossigeno da 2 a 8 SLPM |

|---|---|

| Stechiometria del materiale | Ripristina il reticolo di ossigeno in 8YSZ; previene l'annerimento della ceramica. |

| Ingegneria dell'interfaccia | Controlla la pressione parziale per indurre un film denso di ossido cresciuto termicamente (TGO). |

| Controllo della diffusione | Il TGO agisce come barriera, prevenendo la diffusione mutua incontrollata degli elementi. |

| Vita di servizio | Estende la vita del ciclo termico stabilizzando l'interfaccia di legame ceramico-metallo. |

Eleva la precisione dei tuoi rivestimenti con KINTEK

Stai cercando di ottimizzare i tuoi processi PS-PVD o CVD? KINTEK fornisce forni da laboratorio ad alta temperatura leader del settore e sistemi termici personalizzabili progettati per soddisfare le rigorose esigenze della scienza dei materiali. Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi Muffle, Tube, Rotary e Vacuum offrono il controllo di precisione necessario per gestire efficacemente le pressioni parziali di ossigeno e la stechiometria dei materiali.

Pronto a migliorare l'efficienza del tuo laboratorio e le prestazioni dei rivestimenti? Contatta oggi i nostri esperti tecnici per trovare la soluzione perfetta per le tue esigenze uniche di ricerca e produzione.

Guida Visiva

Riferimenti

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Qual è l'effetto sinergico della cenere volante industriale nei carboni porosi di polpa di barbabietola? Migliorare le prestazioni strutturali 3D

- Qual è la funzione dell'attrezzatura per sputtering al magnetron nei compositi Diamante/Cu? Migliora l'adesione con un rivestimento di precisione

- Qual è il ruolo di una stufa per vuoto da laboratorio nella preparazione dei materiali per batterie agli ioni di fluoro? Garantire la purezza

- In che modo un forno di essiccazione sotto vuoto contribuisce allo studio del grado di idratazione nelle paste di cemento? Approfondimenti essenziali di laboratorio

- Perché il preriscaldamento di uno stampo metallico a 660 °C è necessario per i compositi bimetallici Al/Cu? Sblocca un forte legame chimico

- Qual è l'importanza del riscaldamento programmato di un forno da laboratorio per la polimerizzazione di epossidico-poliimmide? Controllo termico essenziale

- Perché la decomposizione termica in un forno ad alta temperatura è necessaria per la rimozione del PVDF? Ottimizzare l'efficienza del riciclo delle batterie

- Quali sono i vantaggi del sinteraggio a plasma Spark (SPS) per le leghe TiC? Preservare precisione e microstruttura