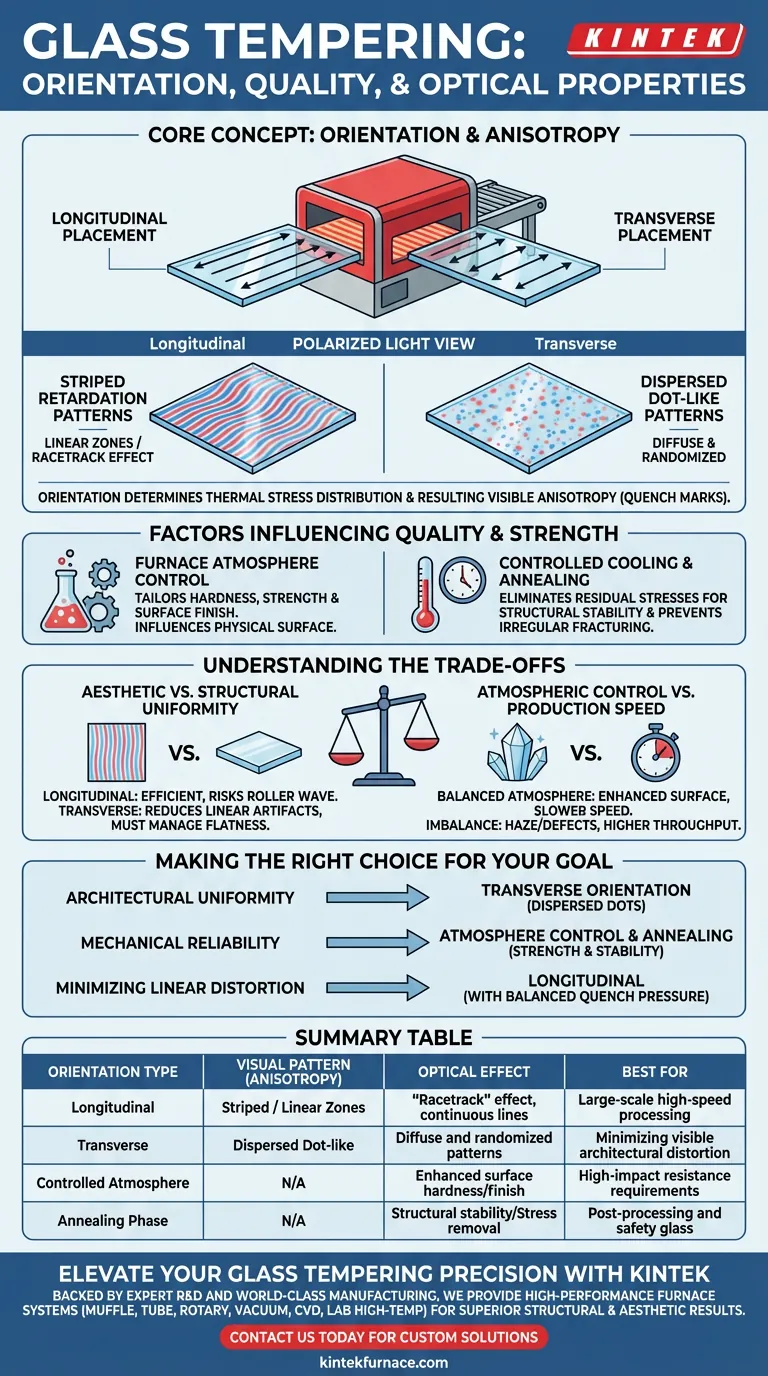

L'orientamento del vetro all'interno di un forno di tempra funge da determinante primario per i modelli visivi dell'anisotropia ottica, comunemente noti come segni di tempra o "macchie di leopardo". Scegliendo tra posizionamento longitudinale o trasversale, i produttori controllano se il vetro presenta modelli di ritardo a strisce o modelli a punti dispersi se osservato sotto luce polarizzata.

L'orientamento del vetro durante il processo di tempra detta la distribuzione delle sollecitazioni termiche, plasmando direttamente la qualità estetica e l'uniformità ottica del prodotto finito. Un corretto allineamento è fondamentale per minimizzare i modelli di interferenza visibili e garantire l'affidabilità strutturale.

La Relazione tra Orientamento e Anisotropia Ottica

Posizionamento Longitudinale e Modelli a Strisce

Quando il vetro è orientato longitudinalmente, l'aria di raffreddamento dagli ugelli di tempra crea tipicamente zone lineari di sollecitazione. Ciò si traduce in modelli di ritardo a strisce che sono più visibili quando il vetro viene osservato di sbieco o attraverso lenti polarizzate. Queste strisce seguono il percorso del vetro attraverso il forno, creando un effetto "pista da corsa" che può essere prominente nelle grandi facciate architettoniche.

Posizionamento Trasversale e Modelli a Punti

Orientare il vetro trasversalmente modifica il modo in cui l'aria di raffreddamento interagisce con la superficie. Questo metodo produce modelli a punti dispersi piuttosto che linee continue. Questi "punti" sono spesso percepiti come meno distraenti in determinate condizioni di illuminazione, poiché spezzano la continuità visiva dell'anisotropia, facendo apparire gli effetti ottici più diffusi e randomizzati.

Il Ruolo della Luce Polarizzata

L'anisotropia ottica non è sempre visibile ad occhio nudo in luce diffusa. Tuttavia, in condizioni di luce polarizzata, come la luce che si riflette sull'acqua o in specifiche condizioni del cielo, la distribuzione delle sollecitazioni interne diventa visibile. L'orientamento scelto nel forno determina la geometria di questi modelli visibili, che possono influire significativamente sulla qualità estetica percepita delle installazioni di fascia alta.

Fattori che Influenzano la Qualità e la Resistenza del Materiale

L'Impatto dell'Atmosfera del Forno

Mentre l'orientamento governa l'ottica, l'atmosfera del forno influisce direttamente sulla superficie fisica del vetro. Controllando con precisione l'ambiente chimico all'interno del forno, i produttori possono personalizzare la durezza, la resistenza e la finitura superficiale del materiale. Ciò garantisce che il vetro soddisfi specifici requisiti meccanici per la sua applicazione prevista, come la resistenza agli urti.

Gestione delle Sollecitazioni tramite Raffreddamento Controllato

La qualità viene ulteriormente raffinata gestendo le sollecitazioni termiche interne. Un processo controllato, che spesso prevede di mantenere il vetro a circa 480°C per un'ora seguito da un raffreddamento lento, elimina le sollecitazioni residue. Questa fase di "ricottura" garantisce la stabilità strutturale e previene fratture irregolari, consentendo al vetro di essere lavorato in particelle più piccole senza fallire a causa di concentrazioni di sollecitazioni.

Comprendere i Compromessi

Uniformità Estetica vs. Strutturale

La scelta di un orientamento è spesso un compromesso tra estetica visiva e coerenza meccanica. L'orientamento longitudinale può essere più efficiente per determinati layout di forno, ma rischia di creare distorsioni "onda del rullo" o strisce altamente visibili. L'orientamento trasversale potrebbe ridurre questi artefatti lineari, ma può introdurre diversi gradienti di raffreddamento che devono essere attentamente gestiti per mantenere la planarità della superficie.

Controllo dell'Atmosfera vs. Velocità di Produzione

Mantenere una specifica atmosfera del forno per migliorare la durezza superficiale richiede spesso cicli di produzione più lenti. Se l'atmosfera non è perfettamente bilanciata, il vetro può soffrire di patina superficiale o difetti microscopici. I produttori devono bilanciare la necessità di una finitura superficiale superiore con i requisiti di produttività della linea di tempra.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere i migliori risultati per la tua specifica applicazione del vetro, considera le seguenti strategie di orientamento e processo:

- Se il tuo obiettivo principale è l'uniformità architettonica: Utilizza l'orientamento trasversale per produrre modelli a punti dispersi, che sono generalmente meno evidenti negli assemblaggi di vetro su larga scala.

- Se il tuo obiettivo principale è l'affidabilità meccanica: Dai priorità al controllo dell'atmosfera del forno e a un rigoroso programma di ricottura per garantire che il vetro possa resistere alla post-lavorazione senza fratturarsi.

- Se il tuo obiettivo principale è minimizzare la distorsione lineare: Allinea il vetro longitudinalmente, ma assicurati che la pressione degli ugelli di tempra sia perfettamente bilanciata per prevenire un'anisotropia a "strisce" profonda.

La sinergia tra l'orientamento del vetro e il controllo termico è ciò che trasforma infine una lastra standard in un componente ottico ad alte prestazioni.

Tabella Riassuntiva:

| Tipo di Orientamento | Modello Visivo (Anisotropia) | Effetto Ottico | Ideale Per |

|---|---|---|---|

| Longitudinale | Zone a Strisce / Lineari | Effetto "pista da corsa", linee continue | Lavorazione su larga scala ad alta velocità |

| Trasversale | A Punti Dispersi | Modelli diffusi e randomizzati | Minimizzare la distorsione architettonica visibile |

| Atmosfera Controllata | N/A | Durezza/finitura superficiale migliorata | Requisiti di resistenza agli urti elevati |

| Fase di Ricottura | N/A | Stabilità strutturale/Rimozione sollecitazioni | Post-lavorazione e vetro di sicurezza |

Eleva la Precisione della Tua Tempra del Vetro con KINTEK

Non lasciare che l'anisotropia ottica o i difetti superficiali compromettano la qualità del tuo prodotto. In KINTEK, comprendiamo che la precisione è non negoziabile. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi ad alte prestazioni Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di lavorazione termica.

Sia che tu stia ottimizzando i modelli di tempra o perfezionando il controllo dell'atmosfera del forno, il nostro team di esperti è pronto ad aiutarti a ottenere risultati strutturali ed estetici superiori.

Pronto a perfezionare il tuo processo termico? Contattaci oggi stesso per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Optical anisotropy effects in laminated tempered glass. DOI: 10.1007/s40940-024-00285-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo un sistema di controllo della temperatura ad alta precisione influisce sui materiali ad alta entropia? Sblocca le prestazioni dei materiali

- Quale ruolo svolge un reattore ad alta pressione nella produzione di idrochar? Ottimizzare la carbonizzazione della biomassa

- Quale ruolo gioca l'omogeneizzazione fisica tramite mulinatura a sfere planetarie nei precursori LFP? Massimizza la qualità della tua batteria

- Perché il preriscaldamento di uno stampo metallico a 660 °C è necessario per i compositi bimetallici Al/Cu? Sblocca un forte legame chimico

- Cos'è la deposizione fisica da fase vapore (PVD)? Padroneggiare il rivestimento a film sottile per materiali potenziati

- Perché è necessario asciugare la vetreria in un forno a 140 °C per una notte prima della GTP? Garantire una polimerizzazione anidra precisa

- Perché è richiesta una pressione di 10^-6 mbar per il PLD di CZTS? Garantire la deposizione di film sottili puri e ad alta efficienza

- Qual è il ruolo primario di un forno di grado industriale nella preparazione di campioni di terreno modificati con chitosano?