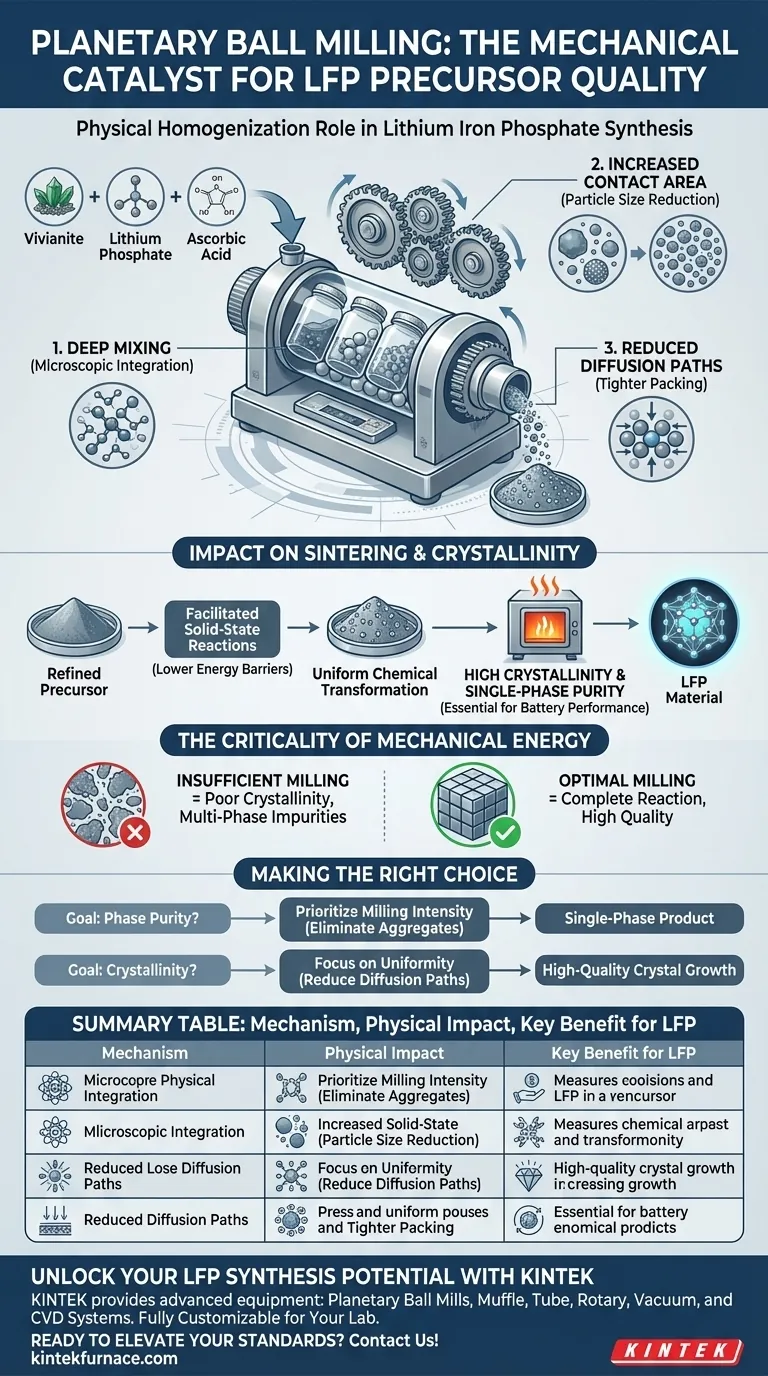

La mulinatura a sfere planetarie funge da catalizzatore meccanico fondamentale per la sintesi di fosfato di litio e ferro (LFP) di alta qualità. Utilizza un'intensa forza meccanica per ottenere un'intima miscelazione e raffinazione di materie prime specifiche, tra cui vivianite, fosfato di litio e acido ascorbico.

Massimizzando l'area di contatto delle particelle e minimizzando i percorsi di diffusione, la mulinatura a sfere planetarie colma il divario tra gli ingredienti grezzi e la formazione di fosfato di litio e ferro monofase ad alta cristallinità.

La meccanica del raffinamento dei precursori

Intima miscelazione dei reagenti

Il processo fa più che mescolare gli ingredienti; fornisce la forza meccanica necessaria per miscelare intimamente precursori complessi.

Nello specifico, integra vivianite, fosfato di litio e acido ascorbico a livello microscopico.

Ciò impedisce la separazione degli ingredienti che spesso si verifica con metodi di miscelazione meno aggressivi.

Aumento dell'area di contatto

Il principale risultato fisico della mulinatura a sfere è la riduzione della dimensione delle particelle.

Raffinendo le materie prime, il processo aumenta drasticamente l'area di contatto tra le particelle reagenti.

Questa massimizzazione della superficie è il prerequisito fisico per un efficiente legame chimico.

Riduzione dei percorsi di diffusione

La sintesi allo stato solido è limitata dalla distanza che gli atomi devono percorrere per reagire tra loro.

La mulinatura a sfere accorcia efficacemente questi percorsi di diffusione comprimendo strettamente i reagenti.

Questo compattamento consente alle reazioni di procedere più velocemente e in modo più completo durante il successivo riscaldamento.

Impatto sulla sinterizzazione e sulla cristallinità

Facilitazione delle reazioni allo stato solido

Il lavoro svolto durante la mulinatura influisce direttamente sull'efficienza dello stadio di sinterizzazione ad alta temperatura.

Pre-condizionando fisicamente la miscela, il materiale richiede meno tempo o minori barriere energetiche per reagire nel forno di laboratorio.

Ciò garantisce che la trasformazione chimica sia uniforme in tutto il lotto.

Garanzia di purezza di fase

La misura definitiva della qualità LFP è la formazione di una struttura monofase.

L'omogeneizzazione elimina le "zone morte" dove i materiali non reagiti potrebbero persistere come impurità.

Questa uniformità porta ad un'elevata cristallinità, essenziale per le prestazioni elettrochimiche del materiale finale della batteria.

La criticità dell'energia meccanica

Il costo di una mulinatura insufficiente

È fondamentale comprendere che il forno non può correggere gli errori commessi durante la fase di mulinatura.

Se la forza meccanica è insufficiente, i percorsi di diffusione rimangono troppo lunghi affinché la reazione allo stato solido si completi.

Ciò si traduce in un materiale con scarsa cristallinità o impurità polifasiche, indipendentemente dalla precisione della temperatura di sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua sintesi di fosfato di litio e ferro, considera come la mulinatura si allinea ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la purezza di fase: Dai priorità all'intensità della mulinatura per eliminare tutti gli aggregati, garantendo che la vivianite e il fosfato di litio reagiscano completamente per formare un prodotto monofase.

- Se il tuo obiettivo principale è la cristallinità: Concentrati sull'uniformità della miscela per ridurre i percorsi di diffusione, facilitando la crescita di cristalli di alta qualità durante la sinterizzazione.

Padroneggiare la fase di omogeneizzazione fisica è l'unico modo per sbloccare il pieno potenziale chimico dei tuoi precursori LFP.

Tabella riassuntiva:

| Meccanismo | Impatto fisico | Beneficio chiave per LFP |

|---|---|---|

| Intima miscelazione | Integrazione microscopica di vivianite e fosfato di litio | Previene la separazione degli ingredienti |

| Raffinamento delle particelle | Drastico aumento dell'area di contatto superficiale | Abbassa le barriere energetiche del legame chimico |

| Controllo della diffusione | Distanza di percorrenza atomica ridotta | Consente reazioni allo stato solido più veloci e complete |

| Catalizzatore meccanico | Pre-condizionamento delle materie prime | Garantisce elevata cristallinità e purezza monofase |

Sblocca il pieno potenziale della tua sintesi LFP

I materiali per batterie ad alte prestazioni richiedono più di una semplice ricetta corretta: richiedono precisione in ogni fase. KINTEK fornisce le attrezzature avanzate necessarie per colmare il divario tra materie prime e fosfato di litio e ferro ad alta cristallinità.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di mulini a sfere planetarie, forni a muffola, a tubo, rotativi, sottovuoto e sistemi CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia ottimizzando la purezza di fase o perfezionando i protocolli di sinterizzazione, i nostri forni ad alta temperatura e gli strumenti di omogeneizzazione garantiscono che i tuoi precursori raggiungano l'eccellenza chimica per cui sono stati progettati.

Pronto a elevare i tuoi standard di ricerca e produzione? Contattaci oggi per trovare la tua soluzione di attrezzatura personalizzata!

Guida Visiva

Riferimenti

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Perché viene utilizzato un forno di essiccazione a temperatura costante a 100 °C per la preparazione di carbonio gerarchico poroso? Garantire risultati di carbonizzazione ottimali

- Perché viene utilizzata una miscela 1:1 di NaNO3 e KNO3 nei bagni di sali fusi? Ottimizzare le prestazioni di tempra

- Come influisce la calcinazione ad alta temperatura sulla caolinite? Aumenta l'area superficiale e la reattività catalitica tramite trattamento termico

- Quali sono i vantaggi del metodo Laser Hearth per la Zirconia? Ottenere elevata purezza e densità per la ricerca avanzata

- Quali sono i tipi principali di forni utilizzati nelle fonderie per la fusione dei metalli? Scegli il migliore per il tuo metallo

- Perché è necessario un dispositivo di riscaldamento durante la valutazione delle leghe ad alta entropia? Sbloccare le prestazioni dei materiali ad alta temperatura

- Come fa un dispositivo di misurazione dello spostamento a garantire la validità dei dati? Padronanza dell'accuratezza dell'ammorbidimento e del restringimento del minerale di ferro

- Quale ruolo svolge l'acido fosforico (H3PO4) durante la fase di attivazione chimica della segatura? Aumenta la porosità e l'efficienza