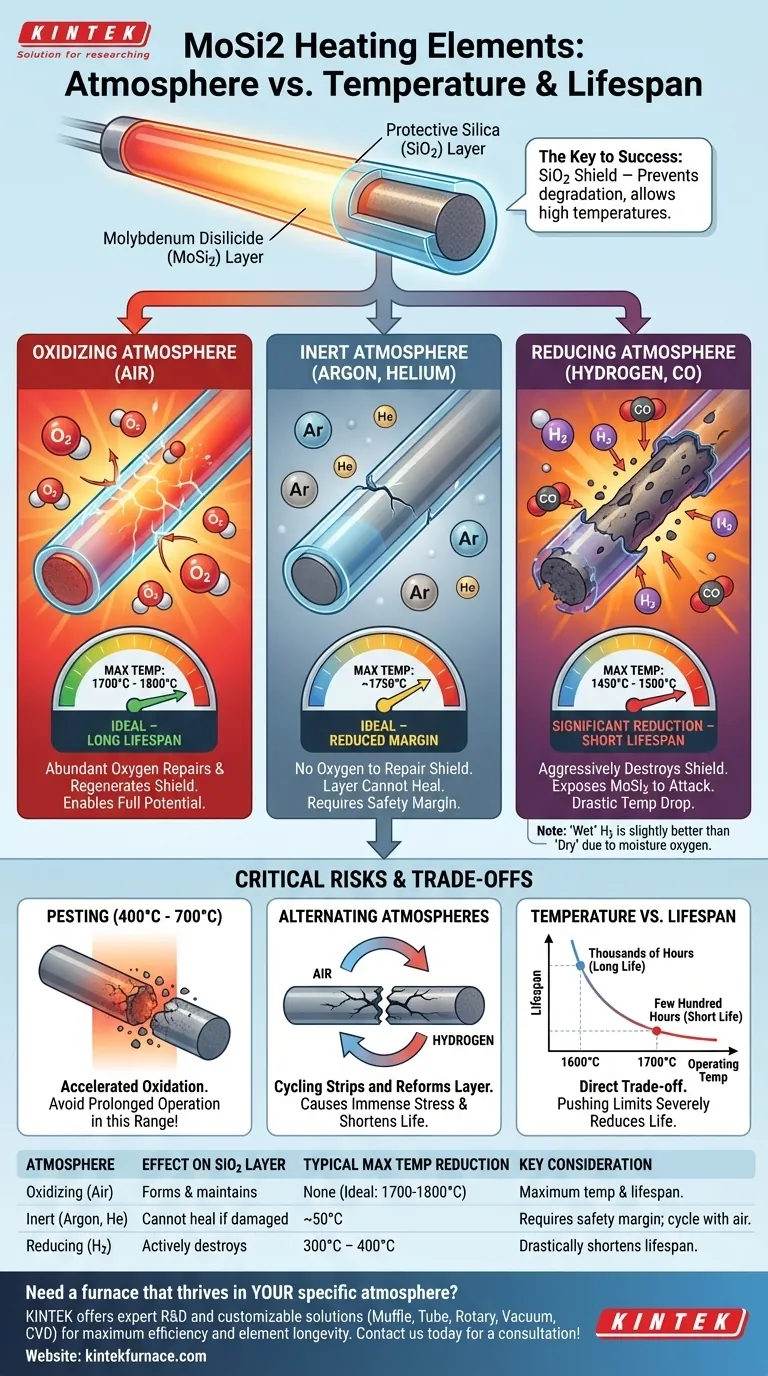

L'atmosfera operativa è il fattore singolo più critico che determina la temperatura massima e la durata degli elementi riscaldanti in Disiliciuro di Molibdeno (MoSi2). Sebbene questi elementi siano capaci di calore estremo, le loro prestazioni sono fondamentalmente legate all'ambiente chimico in cui operano. Ad esempio, un elemento di tipo 1800, classificato per 1800°C in aria, deve essere declassato a 1450°C in un'atmosfera di idrogeno secco per prevenire un rapido guasto.

La capacità di un elemento in MoSi2 di raggiungere e sostenere alte temperature dipende interamente dalla formazione di uno strato protettivo di vetro di quarzo (silice) sulla sua superficie. Un'atmosfera ossidante come l'aria crea e mantiene questo strato, mentre altre atmosfere o non riescono a supportarlo o lo distruggono attivamente, costringendo a una riduzione della temperatura operativa massima.

Come le Atmosfere Dettano le Prestazioni

Le prestazioni di un elemento in MoSi2 non riguardano la fusione del materiale, ma la sua protezione dalla degradazione chimica. Questa protezione deriva da uno strato sottile e autoriparante che si forma sulla sua superficie ad alte temperature.

Lo Strato Protettivo di Silice (SiO2)

Quando un elemento in MoSi2 si riscalda in presenza di ossigeno, si forma sulla sua superficie un sottile strato non poroso di silice (SiO2), o vetro di quarzo. Questo strato è la chiave del successo dell'elemento; agisce come una barriera, impedendo ulteriore ossidazione e attacco chimico al materiale MoSi2 sottostante.

Atmosfere Ossidanti (Aria)

Questo è l'ambiente ideale per gli elementi in MoSi2. L'abbondante ossigeno nell'aria ripara e rigenera costantemente lo strato protettivo di silice, consentendo agli elementi di operare in sicurezza alle loro temperature massime nominali (1700°C o 1800°C) per periodi prolungati.

Atmosfere Inert (Argon, Elio)

I gas inerti come Argon o Elio non reagiscono chimicamente con l'elemento. Tuttavia, non forniscono nemmeno l'ossigeno necessario per formare o riparare lo strato protettivo di silice. Se lo strato viene danneggiato, non può guarire, rendendo l'elemento vulnerabile. Ecco perché la temperatura massima viene leggermente ridotta, tipicamente di 50°C, per fornire un margine di sicurezza.

Atmosfere Riducenti (Idrogeno, Monossido di Carbonio)

Questi ambienti sono i più aggressivi. I gas riducenti rimuovono attivamente l'ossigeno dallo strato di silice, distruggendolo chimicamente ed esponendo il MoSi2 sottostante all'attacco. Ciò impone una significativa riduzione della temperatura operativa, spesso di 300-400°C, per rallentare questo processo distruttivo.

Comprendere i Compromessi e i Rischi

Operare al di fuori di un'atmosfera d'aria ideale introduce rischi significativi che devono essere gestiti controllando la temperatura e comprendendo le reazioni chimiche sottostanti.

La Minaccia a Bassa Temperatura: "Pesting"

Gli elementi in MoSi2 hanno una vulnerabilità critica nell'intervallo di temperatura da 400°C a 700°C. L'operatività prolungata in questa finestra di temperatura porta a un fenomeno chiamato pesting, che è una forma di ossidazione accelerata che può causare la disintegrazione dell'elemento. I forni dovrebbero essere progettati per attraversare questo intervallo di temperatura il più rapidamente possibile.

L'Impatto dell'Umidità

Interessante notare che un'atmosfera di idrogeno "umida" consente una temperatura operativa leggermente più alta rispetto a una "secca". Il vapore acqueo (H2O) contiene ossigeno, che può compensare parzialmente l'effetto riducente dell'idrogeno e aiutare a mantenere un minimo strato protettivo sulla superficie dell'elemento.

Danni da Atmosfere Alternate

Il passaggio di un forno tra atmosfere ossidanti (aria) e riducenti (idrogeno) è estremamente dannoso. Questo ciclo rimuove ripetutamente e tenta di riformare lo strato protettivo, causando un'immensa sollecitazione e accorciando drasticamente la durata dell'elemento.

Temperatura Massima vs. Durata dell'Elemento

È fondamentale capire che la temperatura massima nominale di un elemento non è la sua temperatura operativa continua raccomandata. Esiste un compromesso diretto tra temperatura operativa e durata di servizio.

La Relazione Inversa

Spingere un elemento al suo limite di temperatura assoluto ridurrà gravemente la sua durata. Operare solo 100-200°C al di sotto del massimo può estenderne la vita da poche centinaia di ore a diverse migliaia di ore.

Un Esempio Pratico

Un elemento potrebbe funzionare continuamente per migliaia di ore a 1600°C in aria. Lo stesso elemento operante a 1700°C potrebbe durare solo poche centinaia di ore prima di richiedere la sostituzione. Ciò dimostra il forte costo in termini di durata per un guadagno marginale in temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti del tuo processo determinano i compromessi necessari in termini di temperatura e durata dell'elemento.

- Se il tuo obiettivo principale è la temperatura massima e la durata più lunga: Devi operare in un'atmosfera d'aria. Questo è l'unico ambiente che supporta il pieno potenziale dell'elemento.

- Se il tuo processo richiede un'atmosfera inerte (es. Argon): Riduci la temperatura massima dell'elemento di almeno 50°C e considera il ciclo periodico del forno con aria ad alta temperatura per rigenerare lo strato protettivo.

- Se devi usare un'atmosfera riducente (es. Idrogeno): Devi attenerti rigorosamente ai limiti di temperatura molto più bassi per quel gas e accettare una durata dell'elemento significativamente più breve come costo inevitabile del processo.

In definitiva, padroneggiare il tuo processo ad alta temperatura inizia con il rispetto della chimica tra i tuoi elementi riscaldanti e l'atmosfera all'interno del tuo forno.

Tabella Riassuntiva:

| Tipo di Atmosfera | Effetto sullo Strato Protettivo di Silice | Tipica Riduzione della Temperatura Massima vs. Aria | Considerazione Chiave |

|---|---|---|---|

| Ossidante (Aria) | Forma e mantiene lo strato protettivo | Nessuna (Ideale: 1700°C - 1800°C) | Consente temperatura e durata massime |

| Inerte (Argon, Elio) | Lo strato non può guarire se danneggiato | ~50°C | Richiede margine di sicurezza; il ciclo periodico con aria può aiutare |

| Riducente (Idrogeno) | Distrugge attivamente lo strato protettivo | 300°C - 400°C | Accorcia drasticamente la durata; l'idrogeno "umido" è leggermente migliore |

Hai bisogno di un forno che eccella nella tua specifica atmosfera di processo? Il giusto elemento riscaldante è fondamentale per raggiungere la temperatura desiderata senza guasti prematuri. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche, incluso il controllo dell'atmosfera. Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per la massima efficienza e longevità dell'elemento. Contattaci oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura