Il processo di tempra in olio agisce come un innesco strutturale controllato, raffreddando rapidamente l'acciaio per cuscinetti da uno stato riscaldato per trasformarlo in un componente temprato e durevole. Nello specifico, raffreddando l'acciaio da una temperatura di austenitizzazione di circa 840°C utilizzando olio, il processo converte la microstruttura interna da austenite a martensite, mitigando attivamente i rischi di danni fisici.

Il valore fondamentale della tempra in olio risiede nel suo tasso di raffreddamento "moderato". Trova un equilibrio critico: è abbastanza veloce da indurire la matrice dell'acciaio, ma abbastanza controllato da prevenire le cricche e le gravi distorsioni causate da metodi di raffreddamento più aggressivi.

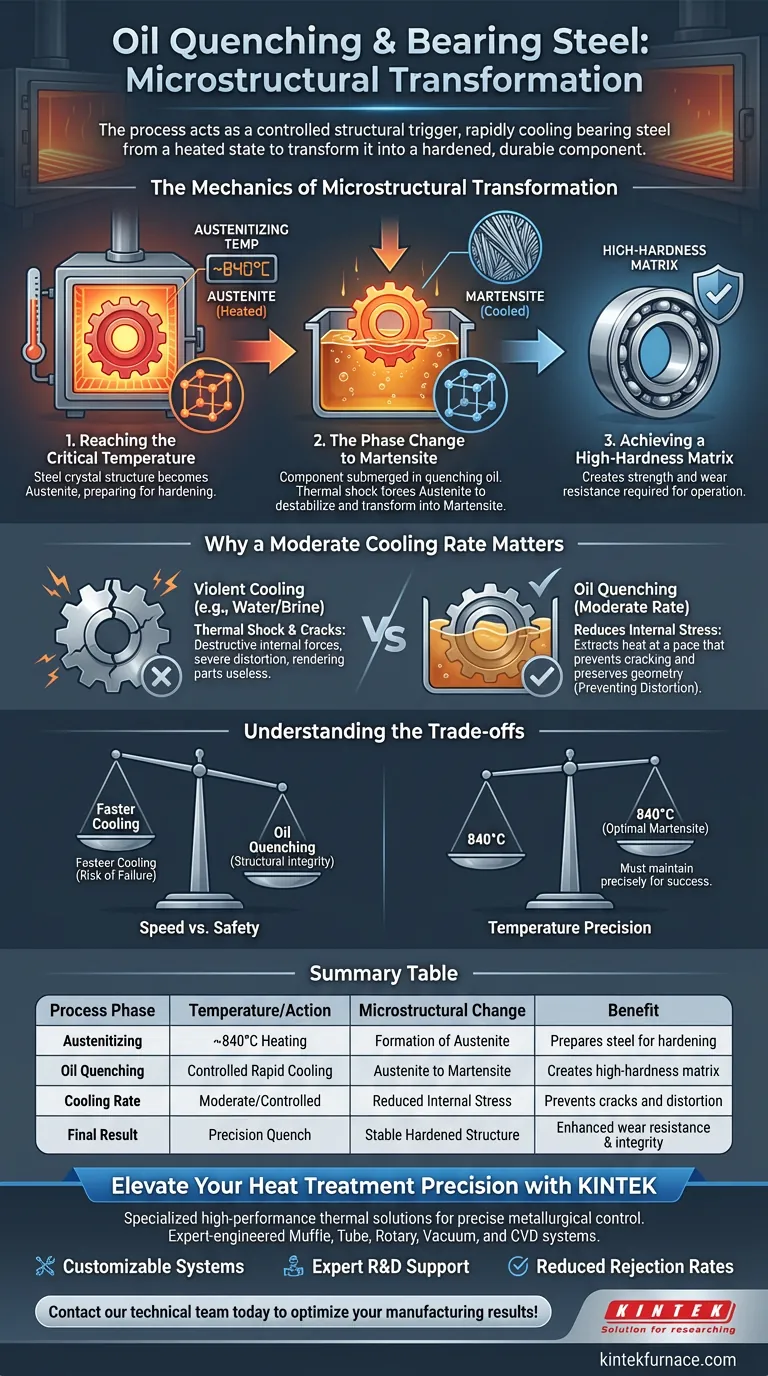

La Meccanica della Trasformazione Microstrutturale

Raggiungere la Temperatura Critica

Il processo di trasformazione inizia riscaldando l'acciaio per cuscinetti a una temperatura di austenitizzazione di circa 840°C. A questo picco termico, la struttura cristallina dell'acciaio diventa austenite, una fase necessaria per preparare il metallo alla tempra.

Il Cambiamento di Fase in Martensite

Una volta che il componente viene immerso nell'olio di tempra, la temperatura scende rapidamente. Questo shock termico costringe l'austenite a destabilizzarsi e a trasformarsi in martensite.

Ottenere una Matrice ad Alta Durezza

La formazione della martensite è l'obiettivo finale di questo processo. Questo cambiamento microstrutturale crea una matrice ad alta durezza, conferendo all'acciaio per cuscinetti la resistenza e la resistenza all'usura richieste per il funzionamento.

Perché un Tasso di Raffreddamento Moderato è Importante

Evitare lo Shock Termico

Se l'acciaio per cuscinetti viene raffreddato troppo violentemente, le forze interne diventano distruttive. La rapida contrazione può portare alla formazione di cricche di tempra, rendendo il pezzo inutilizzabile.

Ridurre lo Stress Interno

Il forno specializzato utilizza olio perché fornisce un tasso di raffreddamento moderato. A differenza dell'acqua o della salamoia, l'olio estrae calore a una velocità che riduce efficacemente le tensioni di raffreddamento in tutto il componente.

Prevenire la Distorsione

L'accuratezza dimensionale è fondamentale per i cuscinetti. La natura controllata della tempra in olio assicura che il pezzo si indurisca senza subire gravi distorsioni, preservando la geometria del componente.

Comprendere i Compromessi

Velocità vs. Sicurezza

Mentre mezzi di raffreddamento più veloci potrebbero teoricamente produrre una superficie più dura, aumentano drasticamente il rischio di cedimento immediato. La tempra in olio accetta un tasso leggermente più lento per dare priorità all'integrità strutturale dell'acciaio.

Precisione della Temperatura

Il successo di questa trasformazione dipende fortemente dall'accuratezza del riscaldamento iniziale. Se il forno non mantiene con precisione la temperatura di austenitizzazione di 840°C, la tempra in olio non può indurre la trasformazione martensitica ottimale.

Fare la Scelta Giusta per il Tuo Processo

A seconda dei tuoi specifici obiettivi di produzione, l'utilità del forno di tempra in olio varia.

- Se il tuo obiettivo principale è l'affidabilità strutturale: Dai priorità alla tempra in olio per ridurre al minimo il tasso di scarto causato da cricche e deformazioni durante la fase di indurimento.

- Se il tuo obiettivo principale è la durezza del materiale: Assicurati che il tuo forno mantenga costantemente la linea di base di austenitizzazione di 840°C per massimizzare il volume di martensite formato durante il raffreddamento.

Controllando la discesa termica, trasformi un pezzo di acciaio grezzo in un componente di precisione in grado di sopportare carichi immensi.

Tabella Riassuntiva:

| Fase del Processo | Temperatura/Azione | Cambiamento Microstrutturale | Beneficio |

|---|---|---|---|

| Austenitizzazione | Riscaldamento ~840°C | Formazione di Austenite | Prepara l'acciaio per la tempra |

| Tempra in Olio | Raffreddamento Rapido Controllato | Austenite a Martensite | Crea una matrice ad alta durezza |

| Tasso di Raffreddamento | Moderato/Controllato | Riduzione dello Stress Interno | Previene cricche e distorsioni |

| Risultato Finale | Tempra di Precisione | Struttura Indurita Stabile | Migliorata resistenza all'usura e integrità |

Eleva la Precisione del Tuo Trattamento Termico con KINTEK

Non compromettere l'integrità strutturale. Presso KINTEK, siamo specializzati in soluzioni termiche ad alte prestazioni progettate per un preciso controllo metallurgico. Sia che tu stia temprando acciaio per cuscinetti o sviluppando materiali avanzati, i nostri sistemi Muffola, Tubo, Rotativo, Vuoto e CVD ingegnerizzati da esperti forniscono l'accuratezza della temperatura richiesta dal tuo laboratorio.

Perché scegliere KINTEK?

- Sistemi Personalizzabili: Su misura per le tue specifiche esigenze di austenitizzazione e tempra.

- Supporto R&S Esperto: Beneficia di decenni di eccellenza produttiva.

- Riduzione dei Tassi di Scarto: Ottieni la perfetta trasformazione martensitica senza distorsioni.

Contatta oggi il nostro team tecnico per scoprire come i nostri forni ad alta temperatura personalizzabili possono ottimizzare i tuoi risultati di produzione!

Guida Visiva

Riferimenti

- Wenwen Xu, Chaobin Lai. Effect of Rare Earth Y on Microstructure and Mechanical Properties of High-Carbon Chromium Bearing Steel. DOI: 10.3390/met14040372

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché un forno a essiccazione sotto vuoto è preferito per i precursori cristallini ZIF-8? Proteggere le strutture porose con l'essiccazione sotto vuoto

- Perché un forno di essiccazione sottovuoto industriale è essenziale per i precursori ceramici? Preservare la purezza del materiale e la stechiometria

- Come si crea il vuoto all'interno della camera del forno? Padroneggiare il processo per risultati privi di contaminazione

- Cos'è la carbocementazione sotto vuoto o la carbocementazione a bassa pressione (LPC)? Sblocca la tempra di precisione per l'acciaio

- Quale ruolo svolgono il riscaldamento uniforme e il controllo dell'atmosfera nei forni a vuoto continui? La chiave per la metallurgia di precisione

- Quali materiali e caratteristiche ha la camera a vuoto? Scopri il suo design per una lavorazione sicura e ad alta temperatura

- Quali vantaggi offre un forno a essiccazione sotto vuoto rispetto alle attrezzature di essiccazione standard per il recupero di BHET? Garantire la massima purezza

- In che modo un ambiente sottovuoto aiuta a rimuovere le impurità dal metallo fuso? Ottieni metallo di elevata purezza per prestazioni superiori