Un forno di essiccazione sottovuoto industriale mantiene la purezza del materiale alterando fondamentalmente le condizioni termodinamiche del processo di essiccazione. Creando un ambiente a pressione negativa, il forno abbassa significativamente il punto di ebollizione dei solventi, consentendo una rapida disidratazione a temperature molto più basse rispetto ai metodi standard. Questa duplice azione di lavorazione a bassa temperatura e isolamento atmosferico previene danni termici proteggendo al contempo i precursori ceramici sensibili dal degrado chimico.

Il valore fondamentale dell'essiccazione sottovuoto risiede nella sua capacità di disaccoppiare il calore dall'evaporazione; previene l'agglomerazione termica essiccando a basse temperature e garantisce la stechiometria chimica isolando i materiali dall'ossidazione e dall'umidità.

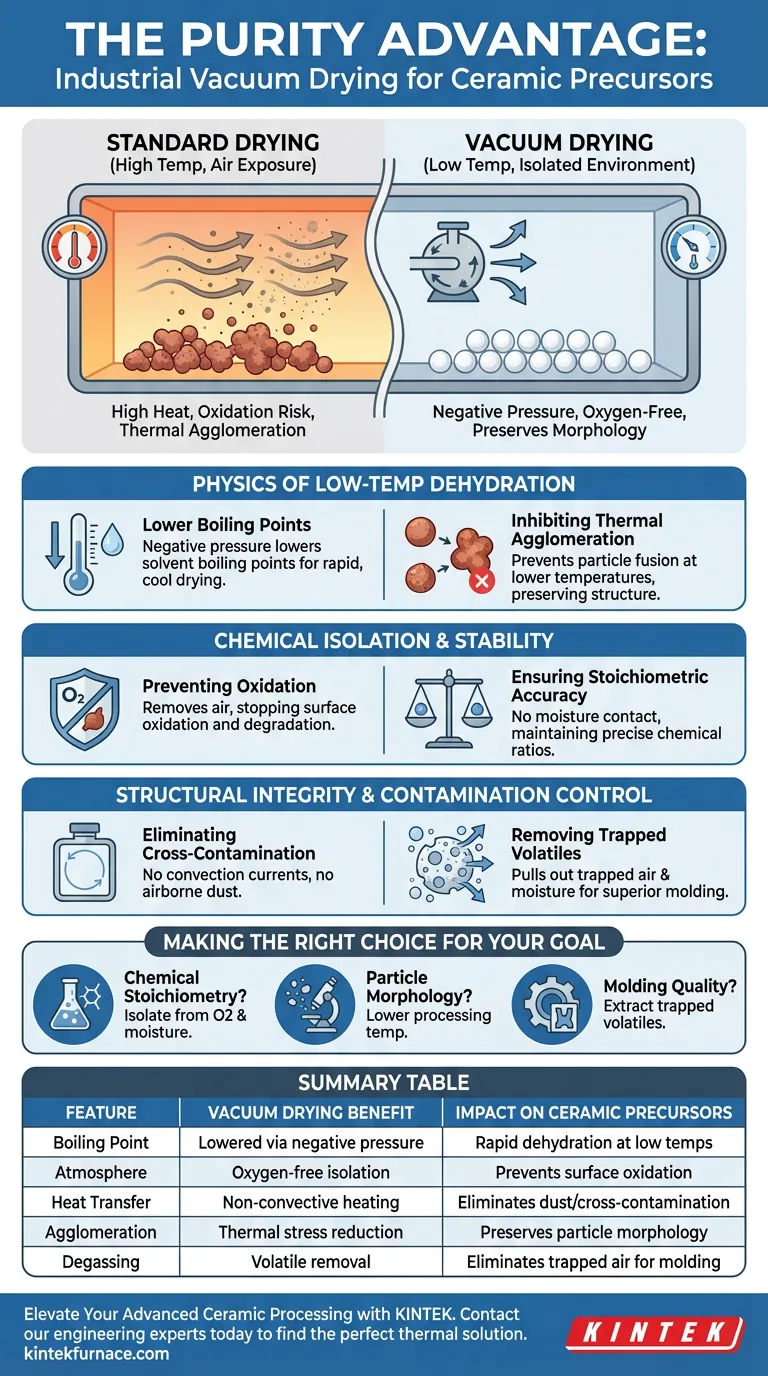

La Fisica della Disidratazione a Bassa Temperatura

Abbassamento dei Punti di Ebollizione dei Solventi

In un ambiente standard, è necessario un calore elevato per far evaporare i solventi. Un forno sottovuoto riduce la pressione interna, che abbassa direttamente il punto di ebollizione di liquidi come acqua o etanolo.

Ciò consente ai solventi di vaporizzare rapidamente senza sottoporre la polvere ceramica a uno stress termico estremo.

Inibizione dell'Agglomerazione Termica

Le alte temperature spesso causano la fusione o l'aggregazione delle particelle di polvere, un difetto noto come agglomerazione termica.

Consentendo l'essiccazione a temperature ridotte, il meccanismo sottovuoto inibisce efficacemente questa agglomerazione. Ciò preserva la struttura particellare distinta necessaria per prestazioni ceramiche di alta qualità.

Isolamento Chimico e Stabilità

Prevenzione dell'Ossidazione

I precursori ceramici sono spesso molto sensibili all'ossigeno. L'ambiente sottovuoto rimuove l'aria dalla camera, isolando efficacemente la materia prima.

Ciò previene l'ossidazione superficiale, garantendo che la composizione chimica della polvere rimanga pura e inalterata durante la fase di riscaldamento.

Garanzia di Accuratezza Stechiometrica

Mantenere il corretto rapporto tra gli elementi (stechiometria) è fondamentale per i precursori ceramici. L'esposizione all'umidità nell'aria può degradare questi materiali e alterarne i rapporti.

L'essiccazione sottovuoto elimina il contatto con l'umidità atmosferica, prevenendo il degrado e garantendo che il prodotto finale mantenga il suo preciso design chimico.

Integrità Strutturale e Controllo della Contaminazione

Eliminazione della Contaminazione Incrociata per Convezione

I forni standard spesso si basano sulla circolazione dell'aria (convezione) per distribuire il calore, che può soffiare polvere e contaminanti sul prodotto.

I forni sottovuoto operano senza convezione d'aria. Ciò elimina il rischio di contaminazione incrociata, garantendo la purezza fisica del lotto.

Rimozione di Volatili Intrappolati

Gli agglomerati di polvere spesso intrappolano bolle d'aria e umidità nel profondo della loro struttura.

L'ambiente a pressione negativa estrae efficacemente questi volatili intrappolati. Ciò si traduce in una polvere essiccata con un'eccellente porosità, essenziale per una modellazione e una densificazione di alta qualità nelle fasi successive del processo.

Comprensione dei Compromessi

La Necessità di Lavorazioni Sigillate

Mentre i forni standard consentono operazioni semplici, non riescono a proteggere i materiali sensibili dall'atmosfera.

Il compromesso per la purezza ottenuta da un forno sottovuoto è la necessità di un ambiente di lavorazione a batch sigillato. Questa configurazione impedisce i metodi di produzione continua visti in alcuni sistemi basati su nastri trasportatori, ma è l'unico metodo affidabile per ceramiche chimicamente sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno di essiccazione sottovuoto è la soluzione corretta per la tua specifica applicazione ceramica, considera i tuoi obiettivi di lavorazione primari:

- Se il tuo obiettivo principale è la Stechiometria Chimica: Affidati all'essiccazione sottovuoto per isolare il materiale da ossigeno e umidità, prevenendo il degrado degli ingredienti grezzi sensibili.

- Se il tuo obiettivo principale è la Morfologia delle Particelle: Utilizza l'essiccazione sottovuoto per abbassare la temperatura di lavorazione, prevenendo così l'agglomerazione termica e la fusione delle particelle.

- Se il tuo obiettivo principale è la Qualità di Stampaggio: Sfrutta l'ambiente sottovuoto per estrarre bolle d'aria e umidità intrappolate, garantendo la porosità necessaria per uno stampaggio privo di difetti.

Controllando sia la pressione che la temperatura, trasformi la fase di essiccazione da un fattore di rischio a una fase di garanzia della qualità.

Tabella Riassuntiva:

| Caratteristica | Beneficio dell'Essiccazione Sottovuoto | Impatto sui Precursori Ceramici |

|---|---|---|

| Punto di Ebollizione | Abbassato tramite pressione negativa | Disidratazione rapida a basse temperature |

| Atmosfera | Isolamento privo di ossigeno | Previene l'ossidazione superficiale e il degrado |

| Trasferimento di Calore | Riscaldamento non convettivo | Elimina polvere/contaminazione incrociata |

| Agglomerazione | Riduzione dello stress termico | Preserva la morfologia e le dimensioni delle particelle |

| Degasaggio | Rimozione di volatili | Elimina aria intrappolata per uno stampaggio superiore |

Eleva la Tua Lavorazione di Ceramiche Avanzate con KINTEK

Mantenere la precisa stechiometria chimica e l'integrità delle particelle dei tuoi precursori è non negoziabile. Presso KINTEK, siamo specializzati in soluzioni di riscaldamento di laboratorio e industriali ad alte prestazioni progettate per le applicazioni più esigenti.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi requisiti di materiale unici. Sia che tu miri a prevenire l'agglomerazione termica o a eliminare la contaminazione atmosferica, la nostra tecnologia di essiccazione sottovuoto garantisce che i tuoi materiali rimangano puri e pronti per la lavorazione.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta oggi i nostri esperti ingegneri per trovare la soluzione termica perfetta per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Beatriz Monteiro, Sónia Simões. Microstructure and Mechanical Properties of Ti6Al4V to Al2O3 Brazed Joints Using Ti-Ag/Cu-Ti Thin Films. DOI: 10.3390/met14020146

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale manutenzione è richiesta per i forni di ricottura sotto vuoto? Consigli essenziali per prestazioni ottimali

- Qual è lo scopo dell'utilizzo di un forno di sinterizzazione sottovuoto ad alta temperatura? Sbloccare le prestazioni termiche del nitruro di boro

- Come i forni a vuoto personalizzati soddisfano requisiti di processo specifici? Adatta il tuo trattamento termico per la massima efficienza

- Quali tipi di alimentatori vengono utilizzati per gli elementi riscaldanti nei forni a vuoto verticali? SCR vs VRT per il riscaldamento di precisione

- Cos'è la brasatura sottovuoto e in cosa differisce dalla brasatura tradizionale? Scopri un'integrità del giunto superiore

- Come gestisce un forno a vuoto verticale carichi lunghi o di grandi dimensioni? Ottimizzare Stabilità e Uniformità per Componenti Pesanti

- Come il processo di ricottura in un forno ad alta temperatura modifica il MoS2? Ottimizzare le prestazioni termoelettriche

- Quali sono i vantaggi dell'utilizzo del feltro di grafite nei forni a vuoto? Ottieni efficienza termica e stabilità superiori