Fondamentalmente, un forno per brasatura sottovuoto elimina la distorsione dei pezzi gestendo l'intero ciclo termico con eccezionale precisione. Lo fa garantendo che l'intero componente si riscaldi e si raffreddi a una velocità lenta e controllata, il che mantiene una temperatura uniforme in tutto l'assemblaggio e previene le sollecitazioni interne che causano la deformazione.

La chiave per prevenire la distorsione non è solo raggiungere la temperatura corretta, ma controllare l'intero percorso. La brasatura sottovuoto eccelle eliminando rapidi cambiamenti di temperatura localizzati, la causa principale dello stress termico nell'unione dei metalli.

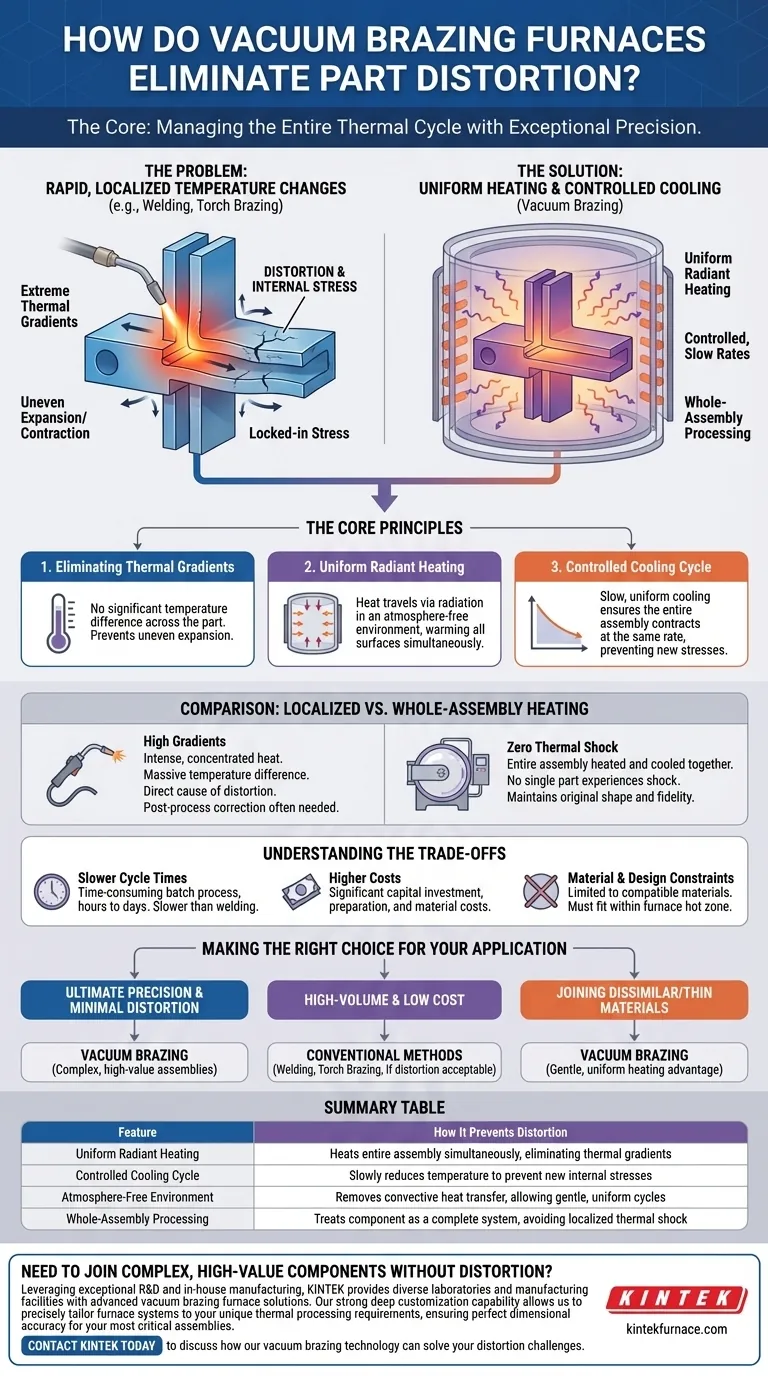

Il Principio Fondamentale: Eliminare i Gradienti Termici

La causa fondamentale della distorsione in qualsiasi processo di unione dei metalli è un gradiente termico, ovvero una differenza significativa di temperatura tra due aree dello stesso pezzo. Un forno sottovuoto è specificamente progettato per minimizzare o eliminare questi gradienti.

Cosa Causa la Distorsione?

Quando una sezione di metallo viene riscaldata, si espande. Quando si raffredda, si contrae. Se una parte di un componente viene riscaldata rapidamente mentre un'altra rimane fredda, la sezione in espansione preme contro la sezione più fredda, creando sollecitazioni interne. Quando il pezzo si raffredda in modo non uniforme, questa sollecitazione viene "bloccata", causando la deformazione, la torsione o la piegatura del componente.

Come i Forni Sottovuoto Ottengono un Riscaldamento Uniforme

Un forno sottovuoto rimuove quasi tutta l'atmosfera. Senza molecole d'aria per trasferire calore per convezione, il calore viene trasferito principalmente tramite irraggiamento.

Il calore radiante viaggia in tutte le direzioni dagli elementi riscaldanti del forno, riscaldando tutte le superfici dell'assemblaggio del componente simultaneamente. Questo processo è intrinsecamente più delicato e uniforme rispetto all'applicazione di una fiamma concentrata o di un arco elettrico a una singola linea di giunzione.

Il Ruolo Critico del Raffreddamento Controllato

Prevenire la distorsione riguarda tanto il raffreddamento quanto il riscaldamento. I forni sottovuoto utilizzano cicli di raffreddamento programmati e multistadio.

Riducendo lentamente e uniformemente la temperatura, il forno garantisce che l'intero assemblaggio si contragga alla stessa velocità. Ciò impedisce la formazione di nuove sollecitazioni durante la fase di raffreddamento, preservando le dimensioni precise del componente.

Un Confronto con Altri Metodi di Unione

La superiorità della brasatura sottovuoto per il controllo dimensionale diventa evidente se confrontata con metodi che si basano sul calore localizzato.

Gli Alti Gradienti della Saldatura e della Brasatura a Cannello

Processi come la saldatura e la brasatura a cannello applicano un calore intenso e concentrato direttamente all'area di giunzione. Ciò crea un'enorme differenza di temperatura tra il giunto fuso e il metallo base freddo circostante.

Questo estremo gradiente termico è la causa diretta di significative distorsioni e sollecitazioni residue, che spesso richiedono operazioni di raddrizzamento o distensione post-processo.

Il Vantaggio del Riscaldamento dell'Intero Assemblaggio

La brasatura sottovuoto tratta il componente come un sistema completo. L'intero assemblaggio viene portato alla temperatura di brasatura insieme, mantenuto a temperatura uniforme (un "ammollo") e quindi raffreddato insieme.

Poiché nessuna singola parte del componente subisce uno shock termico, la forma originale e le tolleranze dimensionali vengono mantenute con altissima fedeltà.

Comprendere i Compromessi

Sebbene insuperabile per la precisione, il processo di brasatura sottovuoto comporta chiari compromessi che lo rendono inadatto a ogni applicazione.

Tempi di Ciclo Più Lenti

Riscaldare e raffreddare un intero assemblaggio in modo controllato è un processo batch che richiede tempo. I tempi di ciclo possono variare da diverse ore a più di un giorno, a seconda della massa dei pezzi e della complessità del profilo termico. Questo è molto più lento della maggior parte dei processi di saldatura.

Costi di Apparecchiature e Operativi Più Elevati

I forni sottovuoto rappresentano un investimento di capitale significativo. Il processo richiede anche una preparazione accurata, un assemblaggio preciso e il consumo di leghe di brasatura e materiali "stop-off", aumentando il costo per pezzo.

Vincoli di Materiale e Design

Il processo è limitato a materiali compatibili con il metallo d'apporto di brasatura e in grado di resistere al ciclo termico richiesto senza modifiche metallurgiche indesiderate. L'intero assemblaggio deve inoltre rientrare nella zona calda utilizzabile del forno.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del giusto processo di unione richiede di allineare i punti di forza del metodo con gli obiettivi più critici del tuo progetto.

- Se il tuo obiettivo principale è la massima precisione e la minima distorsione: la brasatura sottovuoto è la scelta definitiva per assemblaggi complessi e di alto valore in cui la precisione dimensionale è non negoziabile.

- Se il tuo obiettivo principale è la produzione ad alto volume e il basso costo: i metodi convenzionali come la saldatura automatizzata o la brasatura a cannello sono tipicamente più veloci ed economici, a condizione che sia accettabile un certo livello di distorsione.

- Se il tuo obiettivo principale è l'unione di materiali dissimili o molto sottili: il riscaldamento delicato e uniforme della brasatura sottovuoto offre un vantaggio significativo, riducendo il rischio di danni o crepe.

In definitiva, la brasatura sottovuoto offre un livello di controllo termico impareggiabile, rendendola la soluzione superiore per la produzione di componenti dimensionalmente critici.

Tabella Riassuntiva:

| Caratteristica | Come Previene la Distorsione |

|---|---|

| Riscaldamento Radiante Uniforme | Riscalda l'intero assemblaggio simultaneamente, eliminando i gradienti termici. |

| Ciclo di Raffreddamento Controllato | Riduce lentamente la temperatura per prevenire la formazione di nuove sollecitazioni interne. |

| Ambiente Senza Atmosfera | Rimuove il trasferimento di calore convettivo, consentendo cicli termici delicati e uniformi. |

| Lavorazione dell'Intero Assemblaggio | Tratta il componente come un sistema completo, evitando shock termici localizzati. |

Hai bisogno di unire componenti complessi e di alto valore senza distorsioni?

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori e stabilimenti di produzione soluzioni avanzate di forni per brasatura sottovuoto. La nostra forte capacità di personalizzazione profonda ci consente di adattare con precisione i sistemi di forni alle tue esigenze di trattamento termico uniche, garantendo una perfetta precisione dimensionale per i tuoi assemblaggi più critici.

Contatta KINTEK oggi stesso per discutere come la nostra tecnologia di brasatura sottovuoto può risolvere le tue sfide di distorsione.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni