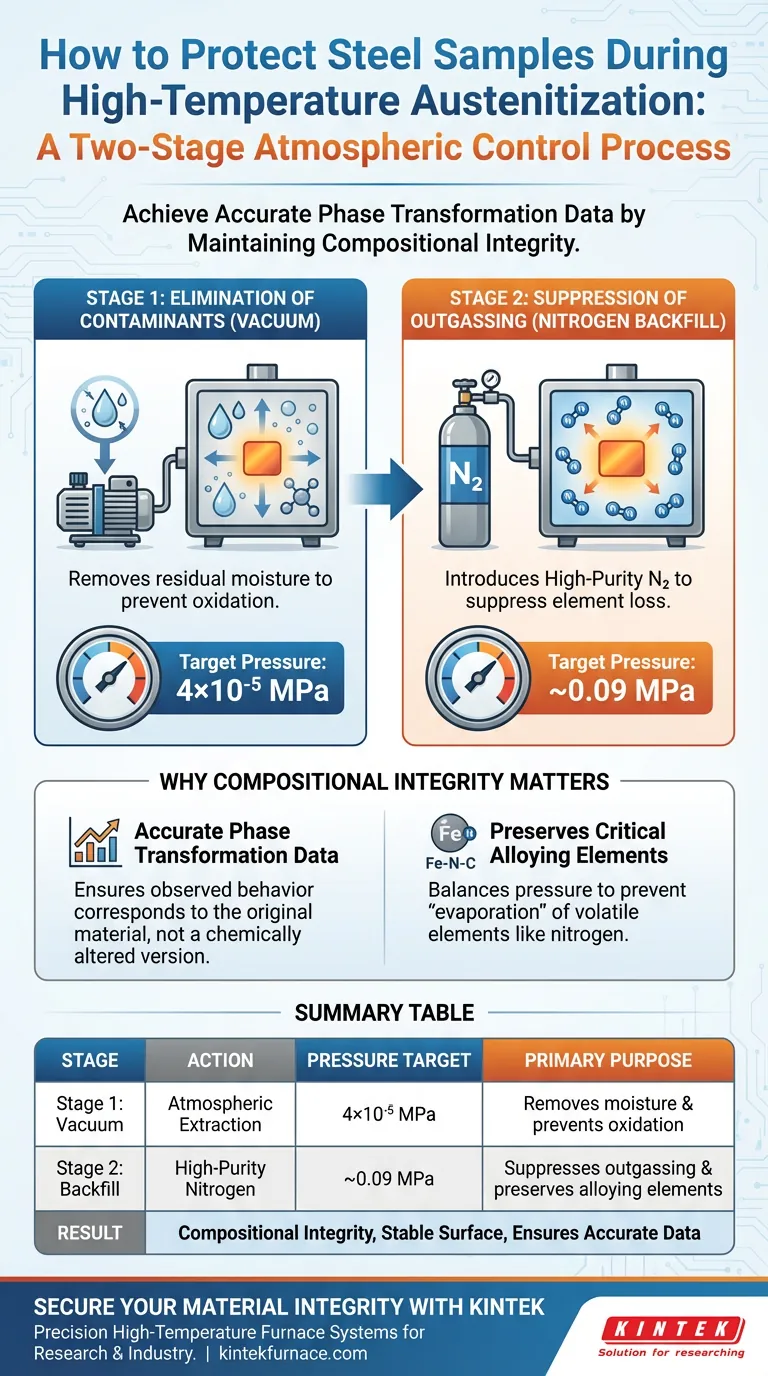

La protezione dei campioni di acciaio durante l'austenitizzazione ad alta temperatura si basa su una precisa sequenza a due stadi di controllo atmosferico. In primo luogo, una pompa per vuoto estrae l'atmosfera per rimuovere i contaminanti ambientali, in particolare l'umidità residua. In secondo luogo, viene introdotto gas azoto ad alta purezza per creare un ambiente protettivo e pressurizzato che stabilizza la superficie e la composizione chimica del campione.

Concetto chiave Ottenere dati accurati sulla trasformazione di fase richiede il mantenimento della composizione originale esatta dell'acciaio durante l'intero ciclo di riscaldamento. Questo metodo impedisce l'"evaporazione" degli elementi di lega bilanciando la pressione interna del materiale con un'atmosfera esterna di azoto.

Il meccanismo di protezione a due stadi

Per capire come funziona questo processo, dobbiamo esaminare i ruoli distinti svolti dallo stato di vuoto e dal riempimento con azoto.

Fase 1: Eliminazione dei contaminanti

Il processo inizia utilizzando una pompa per vuoto per ridurre drasticamente la pressione della camera.

La pressione target viene solitamente abbassata a circa 4×10⁻⁵ MPa.

Questo vuoto profondo è fondamentale per rimuovere l'umidità residua e l'aria dall'ambiente, che sono le principali fonti di ossidazione e contaminazione.

Fase 2: Soppressione del degasaggio

Una volta rimossa l'umidità, viene introdotto nella camera gas azoto ad alta purezza.

La pressione viene aumentata a circa 0,09 MPa (leggermente inferiore alla pressione atmosferica standard).

Ciò stabilisce un ambiente controllato che sopprime fisicamente il "degasaggio", un fenomeno per cui i gas intrappolati all'interno del metallo o gli elementi volatili sulla superficie tentano di fuoriuscire ad alte temperature.

Conservazione degli elementi di lega critici

Per alcuni gradi di acciaio, la conservazione del contenuto di azoto all'interno della lega è vitale.

Senza la pressione esterna del gas azoto ad alta purezza, l'acciaio perderebbe il suo azoto nativo nell'atmosfera.

Bilanciando la pressione, questo metodo impedisce la perdita di questi elementi di lega, garantendo che il materiale mantenga la sua identità chimica prevista.

Perché l'integrità compositiva è importante

L'obiettivo finale di questo metodo di protezione è la fedeltà dei dati.

Garantire dati accurati sulla trasformazione di fase

L'austenitizzazione viene spesso eseguita per studiare come cambia la struttura dell'acciaio (trasformazione di fase).

Se la composizione chimica cambia durante il riscaldamento, a causa della contaminazione da umidità o della perdita di azoto, i dati risultanti saranno errati.

Il protocollo vuoto-poi-azoto garantisce che il comportamento della trasformazione di fase osservato corrisponda esattamente alla composizione originale del materiale, non a una sua versione chimicamente alterata.

Errori comuni da evitare

Sebbene questo processo sia robusto, si basa sul rigoroso rispetto dei parametri di pressione.

Livelli di vuoto inadeguati

Il mancato raggiungimento della pressione iniziale bassa (4×10⁻⁵ MPa) lascia umidità residua nel forno.

Questa umidità agisce come contaminante, reagendo con la superficie dell'acciaio anche dopo l'introduzione dell'azoto, potenzialmente distorcendo i risultati.

Pressione di azoto errata

Se la pressione di riempimento con azoto è troppo bassa, potrebbe non sopprimere sufficientemente il degasaggio.

Al contrario, sebbene non dettagliato esplicitamente nei dati primari per l'acciaio, l'uso di un tipo di gas o di un livello di purezza errato potrebbe introdurre nuove impurità anziché proteggere il campione.

Fare la scelta giusta per il tuo obiettivo

Per applicare questa intuizione tecnica ai tuoi processi ad alta temperatura, considera i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è preservare composizioni di leghe complesse: assicurati di riempire con azoto fino a circa 0,09 MPa per sopprimere meccanicamente la perdita di elementi volatili come l'azoto.

- Se il tuo obiettivo principale è eliminare l'ossidazione superficiale: dai priorità alla fase di vuoto iniziale per raggiungere almeno 4×10⁻⁵ MPa per garantire la completa rimozione dell'umidità residua.

Il successo nell'analisi ad alta temperatura è definito non solo dal calore applicato, ma dalla purezza dell'ambiente mantenuto.

Tabella riassuntiva:

| Fase | Azione | Obiettivo di pressione | Scopo principale |

|---|---|---|---|

| Fase 1: Vuoto | Estrazione atmosferica | 4×10⁻⁵ MPa | Rimuove l'umidità e previene l'ossidazione |

| Fase 2: Riempimento | Azoto ad alta purezza | ~0,09 MPa | Sopprime il degasaggio e preserva gli elementi di lega |

| Risultato | Integrità compositiva | Superficie stabile | Garantisce dati accurati sulla trasformazione di fase |

Proteggi l'integrità del tuo materiale con KINTEK

Non lasciare che la contaminazione atmosferica o la perdita di elementi compromettano la tua ricerca. I sistemi di forni ad alta temperatura di KINTEK, inclusi i nostri speciali soluzioni per vuoto e CVD, sono progettati per la precisione. Supportati da R&S e produzione esperte, offriamo forni a muffola, a tubo e rotativi personalizzabili progettati per soddisfare le rigorose esigenze dell'austenitizzazione dell'acciaio e della scienza dei materiali.

Pronto a migliorare la precisione di riscaldamento del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Philip König, Sebastian Weber. Isothermal Bainitic Transformation in High-Alloyed C + N Steel: Influence of Carbon and Nitrogen on Microstructure and Mechanical Properties. DOI: 10.1007/s11661-025-07851-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quale intervallo di temperatura possono raggiungere i forni sottovuoto? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Quali sono i vantaggi del trattamento termico sotto vuoto? Ottenere un controllo metallurgico superiore e superfici incontaminate

- Quale funzione svolge un forno di sinterizzazione nella produzione di celle a combustibile? Ottenere un'integrità ottimale dell'elettrodo

- Quali sono alcune applicazioni industriali dei forni a vuoto? Sblocca prestazioni superiori dei materiali

- Che ambiente di processo fornisce un forno a resistenza a pozzetto? Approfondimenti degli esperti per la fusione di leghe Al-Cu-Mg-Ag

- Come un forno per nitrurazione al plasma a campana migliora la ghisa duttile GGG60? Soluzioni superiori per l'indurimento superficiale

- In che modo i forni a vuoto contribuiscono all'efficienza energetica e alla protezione ambientale? Potenzia la tua produzione ecologica oggi stesso

- In che modo i forni sottovuoto personalizzati contribuiscono all'efficienza energetica? Sbloccare risparmi sui costi ed elaborazione ecologica