In sostanza, il ruolo di un forno sottovuoto nella produzione di dispositivi medici è quello di eseguire trattamenti termici ad alta temperatura in un ambiente controllato privo di gas atmosferici. Ciò impedisce l'ossidazione e la contaminazione, garantendo che componenti come impianti e strumenti chirurgici soddisfino i più elevati standard assoluti di purezza, resistenza e sicurezza del paziente.

L'intuizione cruciale è che per i dispositivi medici, il "vuoto" è più importante del "forno". Mentre il calore modella il materiale, il vuoto lo protegge, garantendo un livello di pulizia e integrità strutturale impossibile da ottenere in un forno atmosferico standard.

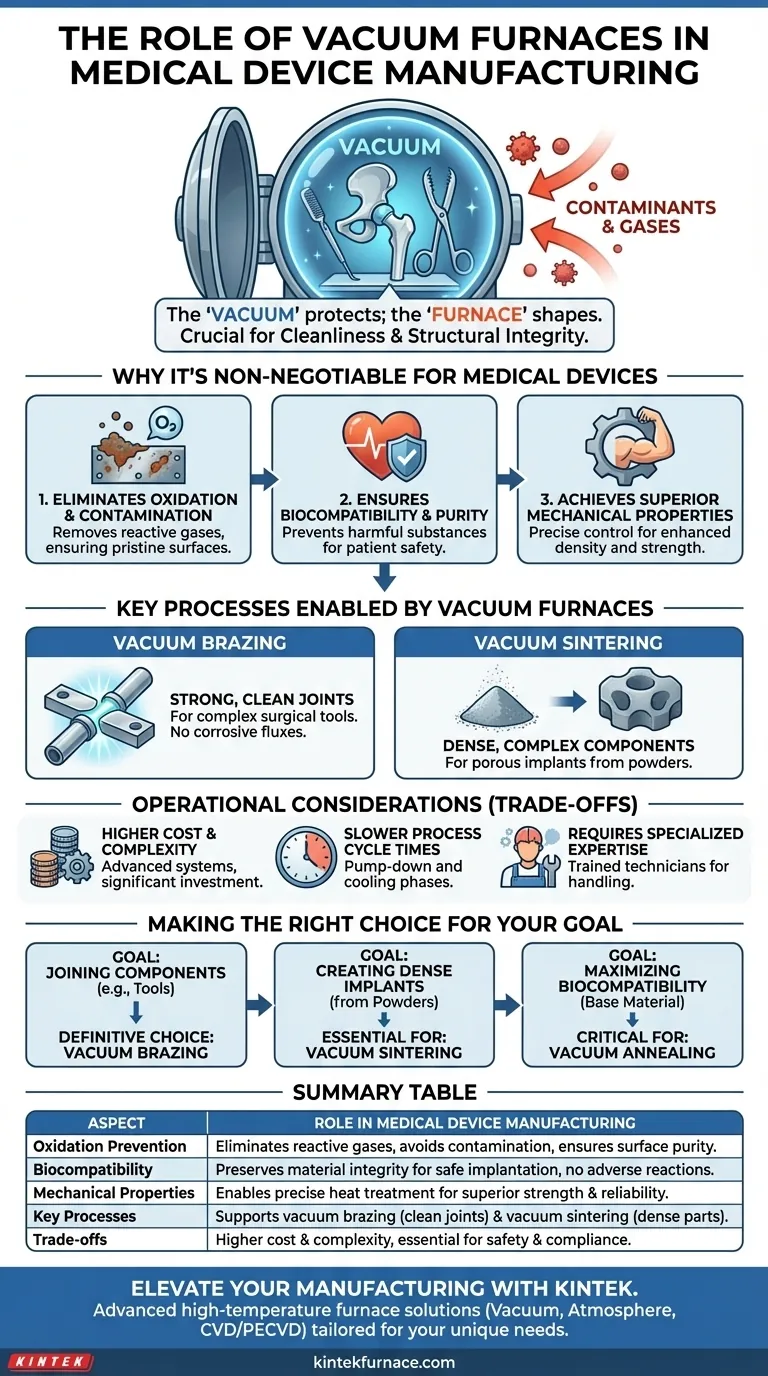

Perché il Vuoto è Non Negoziabile per i Dispositivi Medici

La decisione di utilizzare un forno sottovuoto è guidata dai requisiti rigorosi e non negoziabili del settore medico. L'ambiente in cui un materiale viene lavorato influisce direttamente sulle sue prestazioni finali e sulla sicurezza.

Eliminazione di Ossidazione e Contaminazione

Ad alte temperature, i gas reattivi presenti nell'aria, principalmente ossigeno, reagiscono con la superficie della maggior parte dei metalli. Questo crea uno strato di ossido fragile e scolorito che compromette l'integrità del materiale.

Un forno sottovuoto rimuove questi gas reattivi prima che inizi il riscaldamento. Ciò assicura che la superficie del pezzo rimanga incontaminata, lucida e priva di qualsiasi contaminante che potrebbe causare reazioni avverse in un paziente.

Garantire Biocompatibilità e Purezza

Per qualsiasi dispositivo destinato all'impianto, la biocompatibilità è la preoccupazione principale. Il materiale non deve rilasciare sostanze nocive né innescare una risposta immunitaria.

Prevenendo la formazione di ossidi e altri composti superficiali, la lavorazione sottovuoto è una fase critica nel preservare la purezza intrinseca e la biocompatibilità di materiali come il titanio e l'acciaio inossidabile.

Ottenimento di Proprietà Meccaniche Superiori

I forni sottovuoto consentono un controllo estremamente preciso dei cicli di riscaldamento e raffreddamento. Questo ambiente controllato permette a processi come la ricottura e la sinterizzazione di produrre parti con densità, resistenza e affidabilità migliorate.

L'assenza di interferenze atmosferiche assicura che le proprietà finali del materiale siano coerenti e soddisfino le esatte specifiche ingegneristiche, il che è vitale per applicazioni ad alto stress come gli impianti ortopedici.

Processi Chiave Abilitati dai Forni Sottovuoto

I forni sottovuoto non vengono utilizzati per un solo compito; sono piattaforme versatili per diversi processi produttivi critici che sono fondamentali per la tecnologia medica moderna.

Brasatura Sottovuoto per Giunti Resistenti e Puliti

La brasatura sottovuoto è un processo utilizzato per unire più componenti in un unico assieme utilizzando un metallo d'apporto. È essenziale per creare strumenti chirurgici complessi e apparecchiature diagnostiche.

Il processo avviene sottovuoto, risultando in giunti eccezionalmente resistenti, puliti e a tenuta stagna senza l'uso di flussi corrosivi. Questa pulizia è vitale per gli strumenti che devono essere sterilizzati ripetutamente.

Sinterizzazione Sottovuoto per Componenti Complessi e Densi

La sinterizzazione sottovuoto è utilizzata per fondere materiali in polvere (metalli o ceramiche) in una parte solida e ad alta densità. Questa è una tecnologia chiave per produrre componenti di forma intricata difficili da lavorare.

Questo processo è critico per la produzione di alcuni tipi di impianti porosi che incoraggiano la crescita ossea, così come per la creazione di componenti ceramici altamente durevoli con resistenza meccanica superiore.

Comprendere i Compromessi

Sebbene indispensabile per risultati di alta qualità, la tecnologia dei forni sottovuoto è una scelta strategica con specifiche considerazioni operative.

Costo Iniziale e Complessità Più Elevati

I forni sottovuoto sono sistemi sofisticati che rappresentano un investimento di capitale significativo rispetto ai forni atmosferici tradizionali. Incorporano pompe per il vuoto, guarnizioni e sistemi di controllo complessi.

Tempi di Ciclo del Processo Più Lenti

Raggiungere un alto vuoto non è istantaneo. Il tempo necessario per evacuare la camera prima del riscaldamento e per raffreddare i pezzi sottovuoto può comportare tempi di ciclo complessivi più lunghi.

Necessità di Competenza Specializzata

L'utilizzo e la manutenzione di un forno sottovuoto richiedono tecnici altamente qualificati. Una manipolazione corretta è cruciale per prevenire perdite, gestire il degassamento dei materiali e garantire risultati coerenti e ripetibili.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione della tecnologia del forno sottovuoto è direttamente collegata ai requisiti specifici del componente medico in fase di produzione.

- Se la tua attenzione principale è unire componenti per strumenti chirurgici o apparecchiature diagnostiche: La brasatura sottovuoto è la scelta definitiva per creare giunti puliti, ad alta resistenza e a tenuta stagna.

- Se la tua attenzione principale è creare impianti densi di forma complessa a partire da polveri: La sinterizzazione sottovuoto è essenziale per ottenere le proprietà meccaniche e la purezza microstrutturale richieste.

- Se la tua attenzione principale è massimizzare la biocompatibilità di un materiale di base: I trattamenti termici sottovuoto come la ricottura sono critici per purificare il materiale e garantirne l'integrità superficiale.

In definitiva, investire nella tecnologia dei forni sottovuoto è un investimento diretto nell'affidabilità del prodotto e, soprattutto, nella sicurezza del paziente.

Tabella Riassuntiva:

| Aspetto | Ruolo nella Produzione di Dispositivi Medici |

|---|---|

| Prevenzione dell'Ossidazione | Elimina i gas reattivi per evitare contaminazioni e garantire la purezza superficiale. |

| Biocompatibilità | Preserva l'integrità del materiale per un impianto sicuro senza reazioni avverse. |

| Proprietà Meccaniche | Abilita un trattamento termico preciso per resistenza e affidabilità superiori dei componenti. |

| Processi Chiave | Supporta la brasatura sottovuoto per giunti puliti e la sinterizzazione sottovuoto per pezzi densi. |

| Compromessi | Costo e complessità più elevati, ma essenziali per la sicurezza del paziente e la conformità normativa. |

Pronto a elevare la tua produzione di dispositivi medici con soluzioni di trattamento termico affidabili e ad alta purezza? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per laboratori e produttori di dispositivi medici. La nostra linea di prodotti, che include forni sottovuoto e a atmosfera, forni a muffola, a tubo, rotanti e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione per soddisfare precisamente le tue esigenze sperimentali e produttive uniche. Assicura che i tuoi dispositivi soddisfino i più elevati standard di purezza e sicurezza: contattaci oggi per discutere di come la nostra esperienza possa avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore