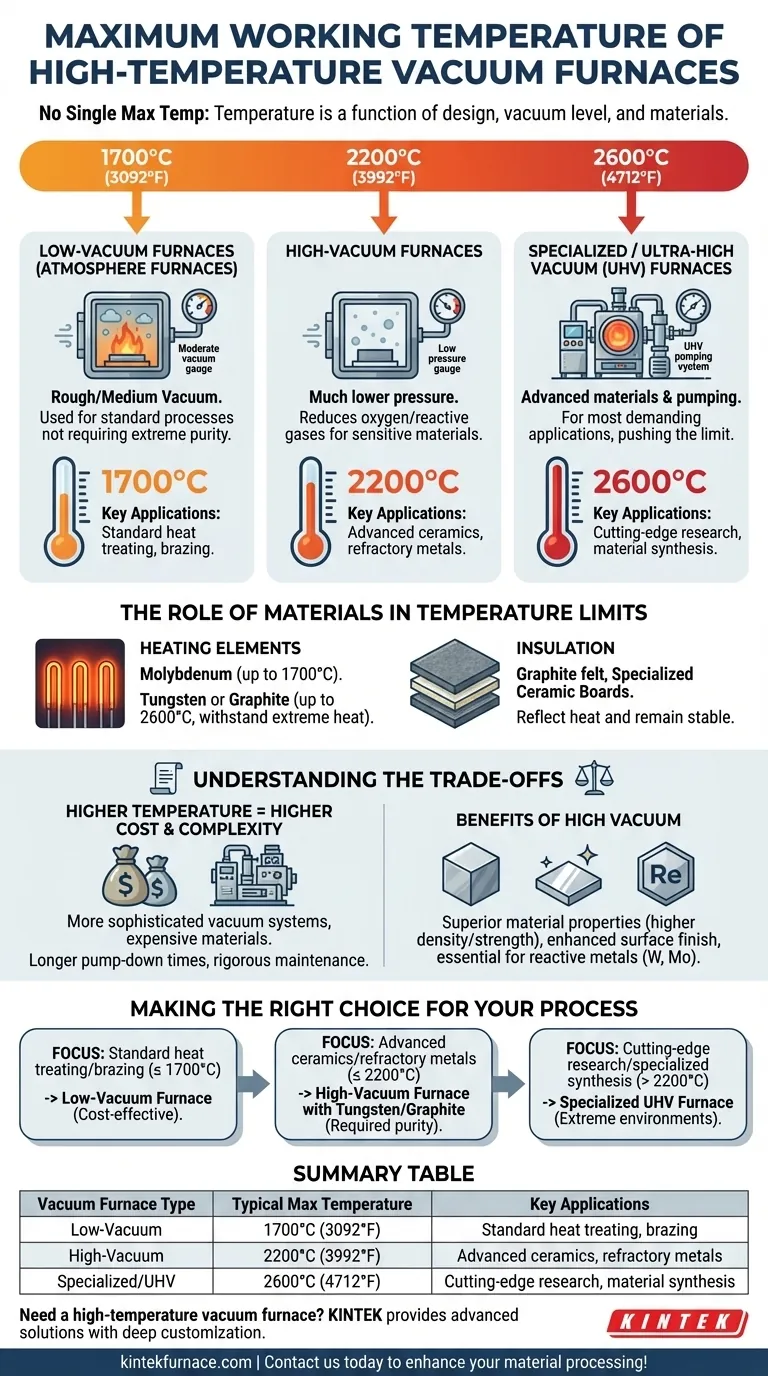

In pratica, non esiste un'unica temperatura massima per tutti i forni sottovuoto ad alta temperatura. Sebbene molti modelli comuni ad alto vuoto operino fino a 2200°C (3992°F), la temperatura massima assoluta può raggiungere i 2600°C (4712°F) in sistemi altamente specializzati, mentre altri progetti sono limitati a circa 1700°C (3092°F).

La temperatura massima di un forno sottovuoto non è un valore fisso, ma una funzione diretta del suo design, determinata principalmente dal livello di vuoto che è in grado di raggiungere e dai materiali utilizzati per gli elementi riscaldanti interni e l'isolamento.

Perché la temperatura varia: il livello di vuoto è fondamentale

Il fattore principale che determina il tetto di temperatura di un forno è la sua capacità di rimuovere i gas atmosferici. Diversi livelli di vuoto prevengono la perdita di calore e proteggono i componenti interni, consentendo temperature più elevate.

Forni a Basso Vuoto

Questi sistemi, a volte chiamati forni a atmosfera, operano a livelli di vuoto grezzo o medio. Sono tipicamente utilizzati per processi che non richiedono un ambiente estremamente puro.

La loro temperatura massima di esercizio è generalmente limitata a circa 1700°C (3092°F).

Forni ad Alto Vuoto

Raggiungendo una pressione molto più bassa, i forni ad alto vuoto riducono significativamente la presenza di ossigeno e altri gas reattivi. Ciò protegge i materiali sensibili e consente un calore operativo molto più elevato.

La temperatura massima tipica per questi forni sale a 2200°C (3992°F).

Forni Specializzati e ad Altissimo Vuoto (UHV)

Per le applicazioni più esigenti, come la sinterizzazione di metalli refrattari o la crescita di specifici tipi di cristalli, sono necessari forni specializzati. Questi spesso sono dotati di materiali avanzati e sistemi di pompaggio UHV.

Questi sistemi di punta possono spingere il limite operativo a 2600°C (4712°F) o anche leggermente superiore, rappresentando il culmine dell'attuale tecnologia commerciale.

Il ruolo dei materiali nei limiti di temperatura

Oltre al sistema di pompaggio del vuoto, i materiali fisici utilizzati per costruire la "zona calda" del forno creano un limite invalicabile alla sua temperatura massima.

Elementi Riscaldanti

Il materiale utilizzato per gli elementi riscaldanti è fondamentale. Gli elementi in molibdeno sono comuni ma sono tipicamente limitati a circa 1700°C. Per raggiungere temperature più elevate, i forni devono utilizzare elementi realizzati in tungsteno o grafite, in grado di resistere al calore estremo senza degradarsi.

Isolamento

La camera del forno deve essere rivestita con un isolamento in grado di riflettere il calore e rimanere stabile. Le scelte comuni includono strati di feltro di grafite o speciali pannelli ceramici, selezionati in base all'intervallo di temperatura target del forno.

Comprendere i compromessi

Raggiungere temperature più elevate in un ambiente sottovuoto non è privo di sfide e costi. È fondamentale valutare i benefici rispetto ai limiti pratici.

Temperatura più alta = Costo più elevato

Esiste una correlazione diretta tra la temperatura massima e il prezzo. I forni in grado di raggiungere 2200°C o più richiedono sistemi di vuoto più sofisticati e sono costruiti con materiali più costosi, con conseguenti costi di attrezzatura notevolmente superiori.

Prestazioni vs. Praticità

I sistemi ad alto e altissimo vuoto richiedono tempi di pompaggio più lunghi per raggiungere la pressione target. Sono anche sistemi più complessi che richiedono una manutenzione più rigorosa e specializzata per garantire prestazioni a prova di perdite.

I vantaggi dell'alto vuoto

Nonostante i costi, i vantaggi sono significativi. Un ambiente ad alto vuoto produce componenti con proprietà dei materiali superiori, come maggiore densità e resistenza. Fornisce inoltre una finitura superficiale migliorata ed è essenziale per la lavorazione di metalli reattivi come il tungsteno e il molibdeno che verrebbero distrutti dall'ossigeno ad alte temperature.

Fare la scelta giusta per il tuo processo

La selezione del forno corretto richiede di abbinare le sue capacità ai requisiti specifici della tua applicazione e dei materiali.

- Se il tuo obiettivo principale è il trattamento termico standard o la brasatura (fino a 1700°C): Un forno a basso vuoto o a atmosfera è spesso la soluzione più economica e pratica.

- Se il tuo obiettivo principale è la lavorazione di ceramiche avanzate o metalli refrattari (fino a 2200°C): È necessario un vero forno ad alto vuoto con elementi in tungsteno o grafite per ottenere la purezza e la temperatura richieste.

- Se il tuo obiettivo principale è la ricerca all'avanguardia o la sintesi di materiali specializzati (sopra i 2200°C): Avrai bisogno di un forno ad altissimo vuoto specializzato, spesso costruito su misura, progettato per ambienti estremi.

In definitiva, la scelta giusta dipende da una chiara comprensione delle temperature e della purezza atmosferica richieste dal tuo materiale.

Tabella Riassuntiva:

| Tipo di Forno Sottovuoto | Temp. Massima Tipica | Applicazioni Chiave |

|---|---|---|

| Basso Vuoto | 1700°C (3092°F) | Trattamento termico standard, brasatura |

| Alto Vuoto | 2200°C (3992°F) | Ceramiche avanzate, metalli refrattari |

| Specializzato/UHV | 2600°C (4712°F) | Ricerca all'avanguardia, sintesi di materiali |

Hai bisogno di un forno sottovuoto ad alta temperatura personalizzato per le esigenze uniche del tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con solide capacità di personalizzazione approfondita, garantiamo prestazioni precise per i tuoi esperimenti. Contattaci oggi stesso per migliorare la lavorazione dei tuoi materiali con attrezzature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica