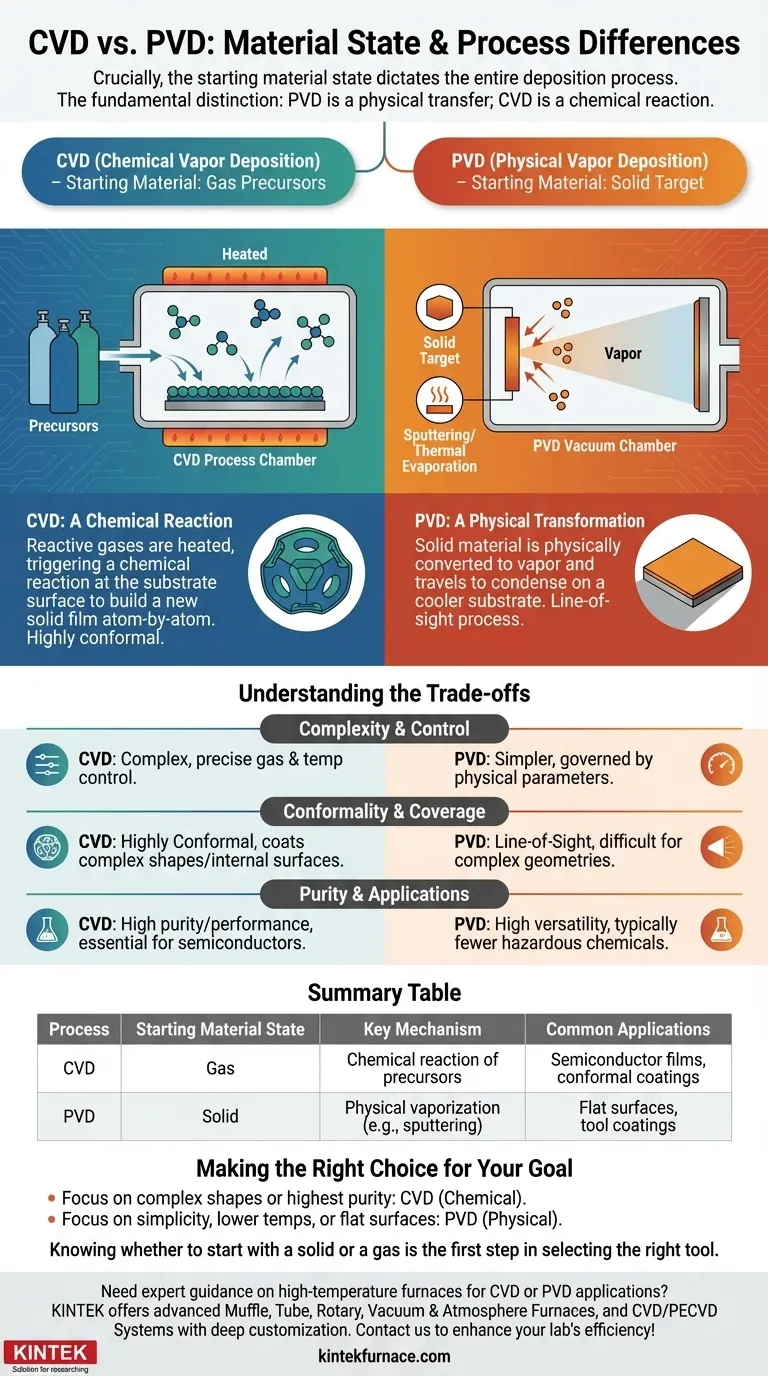

In modo cruciale, lo stato del materiale di partenza determina l'intero processo di deposizione. Nella Deposizione Chimica da Vapore (CVD), il materiale di partenza viene introdotto nella camera di processo come gas. Al contrario, la Deposizione Fisica da Vapore (PVD) inizia con il materiale di partenza in uno stato solido, che viene poi convertito in vapore.

La distinzione fondamentale non è solo lo stato iniziale del materiale, ma la natura del processo stesso. Il PVD è un trasferimento fisico di materiale da un target solido a un substrato, mentre il CVD è una reazione chimica di gas precursori che crea un nuovo film solido sul substrato.

La Distinzione Fondamentale del Processo

Comprendere lo stato iniziale del materiale — solido contro gas — è la chiave per cogliere la differenza principale nel funzionamento di queste due potenti tecnologie di rivestimento. Uno è un cambiamento di stato fisico, mentre l'altro è una trasformazione chimica.

PVD: Una Trasformazione Fisica

In un processo PVD, un materiale bersaglio solido è la fonte per il rivestimento. Questo solido viene fisicamente convertito in vapore all'interno di una camera a vuoto.

Questa vaporizzazione viene tipicamente ottenuta attraverso metodi ad alta energia come lo sputtering (bombardamento del bersaglio con ioni) o l'evaporazione termica (riscaldamento del materiale fino alla sua vaporizzazione).

Il vapore risultante viaggia quindi attraverso la camera e si condensa sul substrato più freddo, formando un film sottile. La composizione chimica del film depositato è essenzialmente la stessa del bersaglio solido da cui proviene.

CVD: Una Reazione Chimica

In un processo CVD, non esiste un bersaglio solido. Invece, uno o più gas reattivi, noti come precursori, vengono introdotti nella camera.

Questi gas vengono riscaldati e fluiscono sul substrato. L'elevata temperatura sulla superficie del substrato fornisce l'energia necessaria per innescare una reazione chimica o la decomposizione dei gas precursori.

Questa reazione forma un nuovo materiale solido direttamente sulla superficie del substrato, molecola per molecola. Il film risultante è un prodotto chimico dei gas precursori, non un trasferimento diretto di un materiale sorgente.

Comprendere i Compromessi

La differenza tra un trasferimento fisico (PVD) e una reazione chimica (CVD) crea vantaggi e svantaggi distinti per ciascun metodo.

Complessità e Controllo

Il PVD è un processo concettualmente più semplice, governato principalmente da parametri fisici come la velocità di vaporizzazione, la pressione della camera e la temperatura.

Il CVD è intrinsecamente più complesso. Richiede un controllo preciso delle concentrazioni di gas, delle portate e dei gradienti di temperatura per gestire le reazioni chimiche e garantire la qualità desiderata del film.

Conformità e Copertura

Poiché il CVD utilizza gas a flusso libero, può depositare rivestimenti altamente conformali. Ciò significa che può rivestire uniformemente forme complesse e intricate e persino superfici interne, poiché il gas può raggiungere qualsiasi punto all'interno della camera.

Il PVD è un processo a linea di vista. Il materiale vaporizzato viaggia in linea relativamente retta dal bersaglio al substrato, rendendo difficile rivestire uniformemente geometrie complesse o il lato posteriore di un oggetto.

Purezza e Applicazioni

Il CVD può produrre film di eccezionale purezza e alte prestazioni. Poiché il materiale è costruito atomo per atomo da gas precursori, consente un incredibile controllo sulla struttura finale. Ecco perché il CVD è essenziale nell'industria dei semiconduttori per la produzione di film sottili incontaminati.

Il PVD è altamente versatile e generalmente comporta un minor numero di precursori chimici pericolosi, ma raggiungere lo stesso livello di perfezione atomica del CVD può essere più difficile.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La tua decisione di utilizzare PVD o CVD dovrebbe basarsi sui requisiti specifici della tua applicazione, dalla geometria alle proprietà del materiale.

- Se il tuo obiettivo principale è rivestire forme complesse in modo uniforme o ottenere la massima purezza del materiale: il CVD è spesso la scelta superiore grazie al suo meccanismo di reazione chimica e alla sua natura non a linea di vista.

- Se il tuo obiettivo principale è la semplicità del processo, temperature operative più basse o il rivestimento di superfici relativamente piane e a linea di vista: il PVD offre un percorso di deposizione fisica più diretto, spesso più economico e robusto.

In definitiva, sapere se iniziare con un solido o un gas è il primo passo per selezionare lo strumento giusto per l'ingegnerizzazione di una superficie.

Tabella riassuntiva:

| Processo | Stato del Materiale di Partenza | Meccanismo Chiave | Applicazioni Comuni |

|---|---|---|---|

| CVD | Gas | Reazione chimica dei precursori | Film semiconduttori, rivestimenti conformali |

| PVD | Solido | Vaporizzazione fisica (es. sputtering) | Superfici piane, rivestimenti per utensili |

Hai bisogno di una guida esperta sulla selezione del forno ad alta temperatura giusto per le tue applicazioni CVD o PVD? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione i tuoi requisiti sperimentali unici. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura