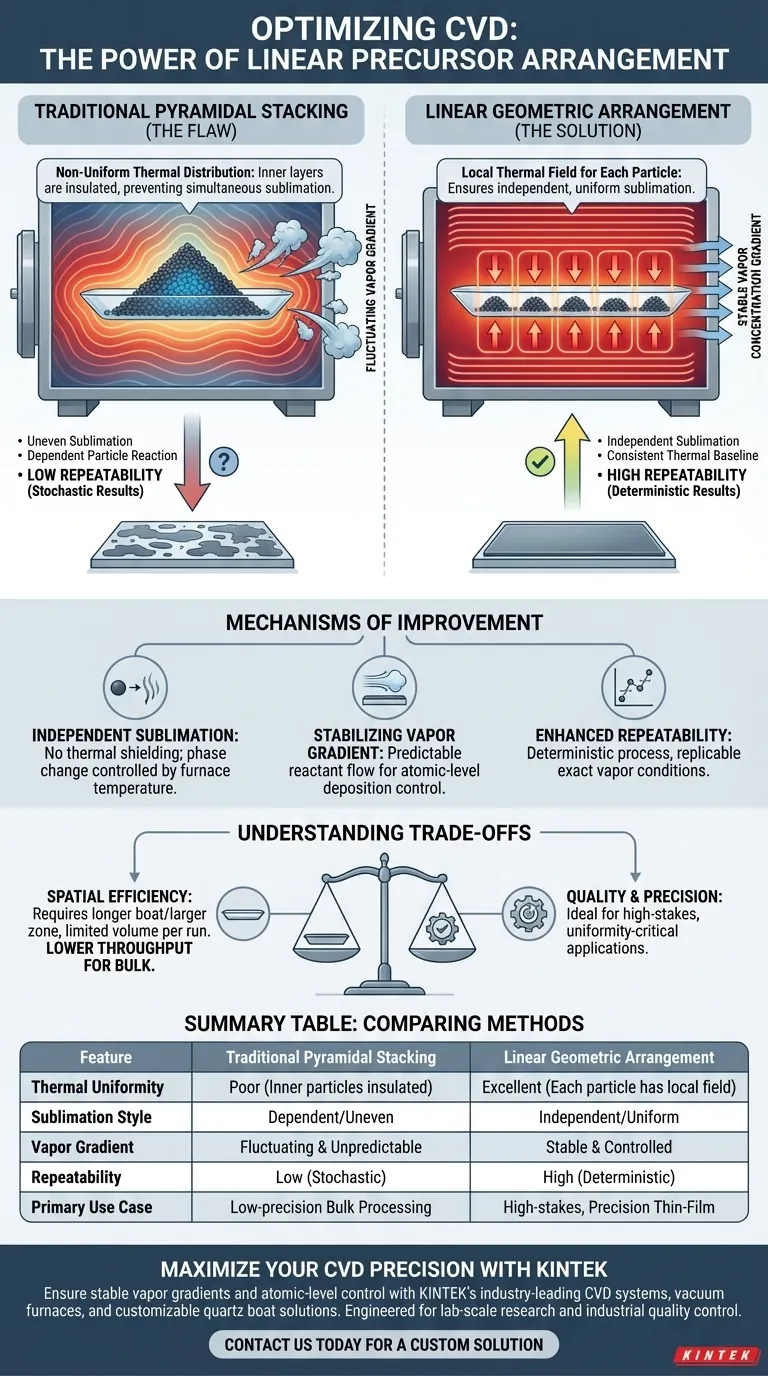

La disposizione geometrica lineare dei precursori all'interno di una barca di quarzo migliora il processo di deposizione chimica da vapore (CVD) eliminando le incongruenze termiche riscontrate nei metodi tradizionali. Distanziando le particelle di precursore linearmente anziché ammassarle a forma piramidale, il sistema garantisce che ogni particella sia esposta al proprio campo termico locale. Ciò consente la sublimazione indipendente dei materiali, creando un gradiente di concentrazione di vapore stabile e migliorando significativamente la ripetibilità sperimentale.

L'impilamento piramidale tradizionale spesso maschera le particelle dal calore, causando sublimazione non uniforme e risultati incoerenti. Una disposizione lineare garantisce che ogni particella reagisca alla temperatura in modo indipendente, stabilizzando il flusso di vapore e rendendo il processo altamente riproducibile.

Superare le incongruenze termiche

Il difetto nell'impilamento piramidale

Nei tradizionali sistemi CVD, i precursori vengono spesso ammassati in una disposizione piramidale. Questa struttura crea problemi significativi di distribuzione non uniforme della temperatura.

Gli strati esterni della pila isolano gli strati interni, impedendo loro di raggiungere contemporaneamente la temperatura di sublimazione necessaria. Ciò si traduce in un rilascio imprevedibile di vapore.

Il vantaggio lineare

Una disposizione lineare crea una geometria in cui le particelle sono sparse anziché impilate.

Questa configurazione garantisce che ogni singola particella di precursore, come lo ioduro di stagno (SnI2), sia direttamente esposta alla fonte di calore. Rimuovendo l'effetto isolante della pila, il sistema raggiunge una base termica uniforme per tutto il materiale.

Meccanismi di miglioramento

Sublimazione indipendente

Il beneficio fisico principale di questa disposizione è la creazione di un campo termico locale per ogni particella.

Poiché le particelle non si schermano termicamente a vicenda, subiscono una sublimazione indipendente. Ciò garantisce che il cambiamento di fase da solido a gas avvenga in base alla temperatura controllata del forno, non alla massa termica imprevedibile di una pila di precursori.

Stabilizzazione del gradiente di concentrazione di vapore

Una sublimazione costante porta direttamente a un gradiente di concentrazione di vapore del precursore stabile all'interno della camera di reazione.

Nel CVD, la qualità del film depositato sul substrato dipende fortemente dalla costanza del gas che lo raggiunge. Il design lineare crea un flusso di reagenti costante e prevedibile, essenziale per il controllo della deposizione a livello atomico.

Ripetibilità migliorata

La metrica principale migliorata da questo metodo è la ripetibilità.

Quando le variabili termiche vengono rimosse dalla sorgente del precursore, l'esperimento diventa deterministico anziché stocastico. Ricercatori e ingegneri possono replicare le esatte condizioni di vapore nelle esecuzioni successive, un fattore critico per la validazione scientifica e il controllo di qualità industriale.

Comprendere i compromessi

Efficienza spaziale vs. Uniformità

Sebbene la disposizione lineare offra un controllo superiore, è meno efficiente in termini di spazio rispetto a una pila.

La dispersione dei precursori richiede una barca di quarzo più lunga o una zona di riscaldamento più ampia nel forno per ospitare la stessa massa di materiale. Ciò può limitare il volume totale di precursore disponibile per una singola esecuzione rispetto a una pila densa.

Produttività del processo

A causa dei requisiti spaziali, le disposizioni lineari possono avere una produttività inferiore per le operazioni di rivestimento di massa.

Questo metodo privilegia la qualità e la precisione rispetto al volume grezzo. È ideale per applicazioni di rivestimento ad alto rischio in cui l'uniformità è non negoziabile, ma potrebbe essere meno adatto per l'elaborazione di massa rapida e a bassa precisione.

Fare la scelta giusta per il tuo obiettivo

Per determinare se è necessaria una disposizione lineare dei precursori per il tuo specifico processo CVD, considera i tuoi obiettivi principali:

- Se il tuo obiettivo principale è l'alta precisione e ripetibilità: adotta la disposizione lineare per garantire gradienti di vapore stabili ed eliminare lo schermaggio termico tra le particelle.

- Se il tuo obiettivo principale sono materiali precursori complessi (ad es. SnI2): utilizza il design lineare per garantire una sublimazione indipendente, prevenendo la vaporizzazione incompleta o la stechiometria del film incoerente.

Allineando la geometria fisica dei tuoi precursori con la fisica termica del forno, trasformi un processo variabile in una scienza controllata e riproducibile.

Tabella riassuntiva:

| Caratteristica | Impilamento piramidale tradizionale | Disposizione geometrica lineare |

|---|---|---|

| Uniformità termica | Scarsa (le particelle interne sono isolate) | Eccellente (ogni particella ha un campo termico locale) |

| Stile di sublimazione | Dipendente/non uniforme | Indipendente/uniforme |

| Gradiente di vapore | Fluttuante e imprevedibile | Stabile e controllato |

| Ripetibilità | Bassa (risultati stocastici) | Alta (risultati deterministici) |

| Caso d'uso principale | Elaborazione di massa a bassa precisione | Rivestimenti di film sottili di precisione ad alto rischio |

Massimizza la tua precisione CVD con KINTEK

Non lasciare che campi termici incoerenti compromettano la tua ricerca o produzione. KINTEK fornisce sistemi CVD, forni sottovuoto e soluzioni personalizzate per barche di quarzo leader del settore, progettati per garantire gradienti di vapore stabili e controllo a livello atomico. Supportate da ricerca e sviluppo esperti e produzione di precisione, le nostre soluzioni per forni ad alta temperatura sono personalizzate per soddisfare le esigenze uniche della ricerca su scala di laboratorio e del controllo di qualità industriale.

Pronto a ottenere una ripetibilità del film superiore? Contattaci oggi stesso per una soluzione personalizzata e scopri come la nostra esperienza può migliorare il tuo processo di deposizione.

Guida Visiva

Riferimenti

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché è necessaria la pulizia ad ultrasuoni dei substrati Si/SiO2 prima della crescita di MoS2? Garantire risultati CVD di alta qualità

- Quali sono i diversi metodi di riscaldamento del substrato nella CVD? Spiegazione di Parete Calda vs. Parete Fredda

- Quali sono i vantaggi della Deposizione Chimica da Fase Vapore (CVD)? Sblocca l'Ingegneria dei Materiali Superiore

- In che modo i controllori di flusso massico (MFC) ad alta precisione contribuiscono alla sintesi di MoS2 in un sistema CVD? Ottenere monolayer

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali sono i due principali tipi di reattori CVD? Scegli quello giusto per la tua applicazione

- Qual è lo scopo dell'argon ad alta purezza nella CVD di Bi2Se3? Garantire una crescita di film di alta qualità con un gas portatore ottimale