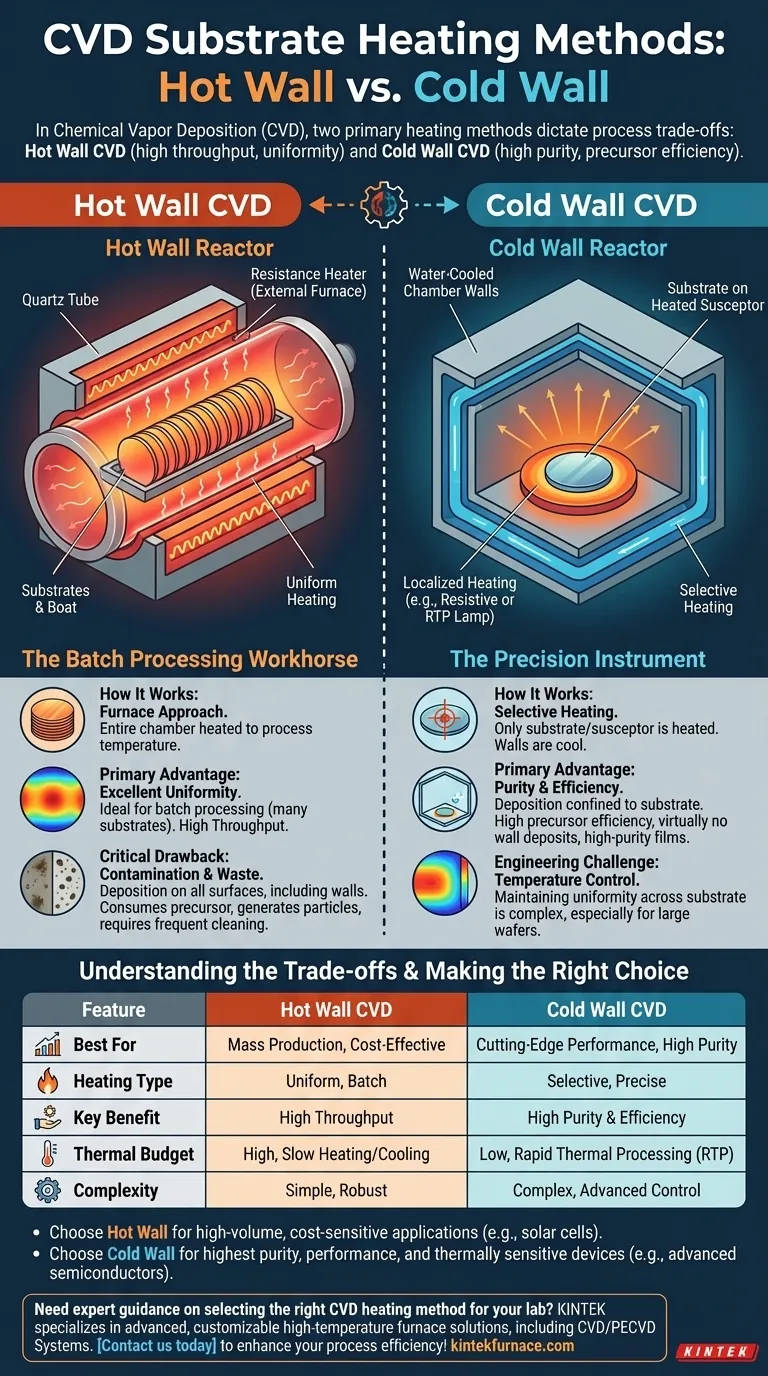

Nella Deposizione Chimica da Vapore (CVD), esistono due metodi fondamentali per il riscaldamento del substrato: CVD a Parete Calda e CVD a Parete Fredda. In un sistema a parete calda, l'intera camera di reazione viene riscaldata esternamente, il che significa che le pareti e il substrato si trovano alla stessa alta temperatura. Al contrario, in un sistema a parete fredda, l'energia viene applicata direttamente al substrato o al suo supporto, lasciando le pareti della camera intenzionalmente fredde.

La scelta tra un reattore a parete calda e a parete fredda è una decisione ingegneristica primaria. Essa determina un compromesso fondamentale tra l'elevata produttività e l'uniformità termica dei sistemi a parete calda e la purezza superiore e l'efficienza dei precursori dei sistemi a parete fredda.

CVD a Parete Calda: Il Cavallo di Battaglia della Lavorazione Batch

La CVD a parete calda è un approccio classico, ampiamente utilizzato per la sua capacità di processare molti substrati contemporaneamente con eccellente consistenza della temperatura.

Come Funziona: L'Approccio Forno

Un reattore a parete calda è tipicamente costituito da un tubo di quarzo posto all'interno di un forno più grande riscaldato a resistenza. Il forno riscalda l'intero tubo e tutto ciò che si trova al suo interno alla temperatura di processo richiesta.

Questo design assicura che le molecole di gas e tutte le superfici interne, inclusi i substrati, siano in equilibrio termico.

Vantaggio Principale: Eccellente Uniformità

Poiché l'intera camera agisce come una fonte di calore uniforme, i sistemi a parete calda offrono eccezionale stabilità e uniformità della temperatura su una vasta area. Questo li rende ideali per la lavorazione batch, dove decine o anche centinaia di wafer possono essere rivestiti contemporaneamente.

Lo Svantaggio Critico: Contaminazione e Spreco

Lo svantaggio principale è che la deposizione avviene ovunque, non solo sui substrati. Il materiale si deposita sulle pareti della camera, consumando costosi gas precursori e staccandosi sotto forma di particelle che possono contaminare i substrati. Ciò richiede anche cicli di pulizia frequenti e dispendiosi in termini di tempo.

CVD a Parete Fredda: Lo Strumento di Precisione

La CVD a parete fredda è stata sviluppata per superare le limitazioni di purezza ed efficienza del design a parete calda. È il metodo dominante per la produzione di dispositivi semiconduttori ad alte prestazioni.

Come Funziona: Riscaldamento Selettivo del Substrato

In un reattore a parete fredda, solo il substrato e il suo supporto (noto come suscettore) vengono riscaldati. Le pareti della camera sono mantenute a una temperatura vicina a quella ambiente, spesso con raffreddamento ad acqua attivo.

Il riscaldamento può essere ottenuto attraverso diversi metodi, come il passaggio di una corrente elettrica attraverso il suscettore (riscaldamento resistivo) o l'utilizzo di lampade ad alta intensità per riscaldare direttamente il substrato (riscaldamento radiante o RTP).

Vantaggio Principale: Purezza ed Efficienza

Poiché le pareti della camera sono fredde, le reazioni chimiche e la deposizione sono confinate quasi esclusivamente alla superficie calda del substrato. Questo migliora drasticamente l'efficienza del precursore ed elimina praticamente la contaminazione da particelle dovuta ai depositi sulle pareti, portando a film di maggiore purezza.

La Sfida Ingegneristica: Controllo della Temperatura

La sfida principale in un sistema a parete fredda è mantenere una perfetta uniformità della temperatura su tutto il substrato, soprattutto all'aumentare delle dimensioni del wafer. I gradienti di temperatura possono portare a variazioni nello spessore e nelle proprietà del film.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; la scelta ottimale dipende interamente dagli obiettivi del processo e dai vincoli economici.

Produttività vs. Purezza

La CVD a parete calda eccelle nelle applicazioni ad alto volume e sensibili ai costi, dove la purezza assoluta del film è secondaria. Si pensi ai rivestimenti per celle solari o agli strati semiconduttori di base.

La CVD a parete fredda è essenziale per le applicazioni che richiedono la massima purezza e prestazioni, come i chip logici e di memoria avanzati, dove anche una contaminazione minima può causare il malfunzionamento del dispositivo.

Budget Termico e Velocità del Processo

I sistemi a parete fredda hanno una massa termica molto inferiore, consentendo un riscaldamento e un raffreddamento molto rapidi. Ciò abilita la Lavorazione Termica Rapida (RTP), che minimizza il tempo totale in cui un substrato rimane ad alte temperature, un fattore critico per dispositivi sensibili a più strati. I forni a parete calda, al contrario, impiegano ore per riscaldarsi e raffreddarsi.

Complessità e Costo

Un semplice forno a tubo a parete calda è un'apparecchiatura relativamente semplice e robusta. I sistemi a parete fredda sono intrinsecamente più complessi, richiedendo sofisticati elementi riscaldanti, canali di raffreddamento e un monitoraggio avanzato della temperatura per gestire l'uniformità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la strategia di riscaldamento corretta, devi prima definire il tuo obiettivo primario per il processo di deposizione.

- Se il tuo obiettivo principale è la produzione di massa e la convenienza economica: la CVD a parete calda è quasi sempre la scelta superiore per la sua impareggiabile capacità di lavorazione batch.

- Se il tuo obiettivo principale sono le prestazioni all'avanguardia del dispositivo e la purezza del film: la CVD a parete fredda fornisce il controllo essenziale sulla contaminazione e sull'efficienza del processo.

- Se stai lavorando con materiali termosensibili: un sistema a parete fredda offre un controllo preciso sul budget termico, proteggendo le strutture delicate da un'esposizione prolungata al calore.

In definitiva, la scelta del metodo di riscaldamento è il primo passo per definire l'equilibrio del tuo processo tra scala di produzione e qualità del film.

Tabella Riepilogativa:

| Metodo | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| CVD a Parete Calda | Riscaldamento uniforme, lavorazione batch, costo inferiore | Applicazioni ad alta produttività come le celle solari |

| CVD a Parete Fredda | Elevata purezza, controllo preciso, riscaldamento rapido | Dispositivi ad alte prestazioni come i semiconduttori |

Hai bisogno di una guida esperta sulla scelta del metodo di riscaldamento CVD giusto per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo processo e ottenere risultati superiori!

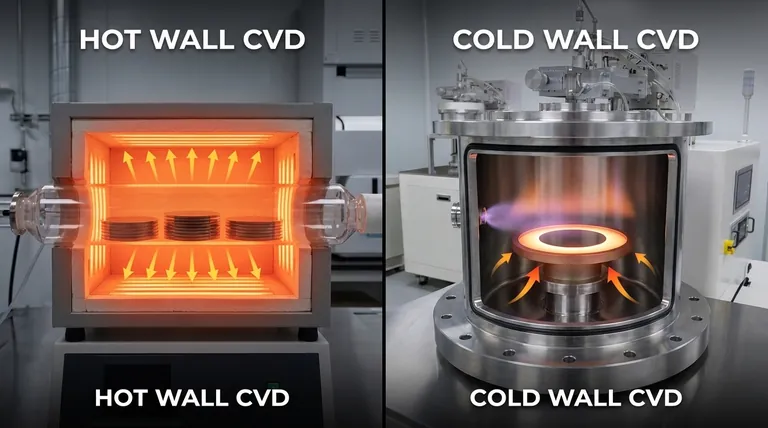

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza