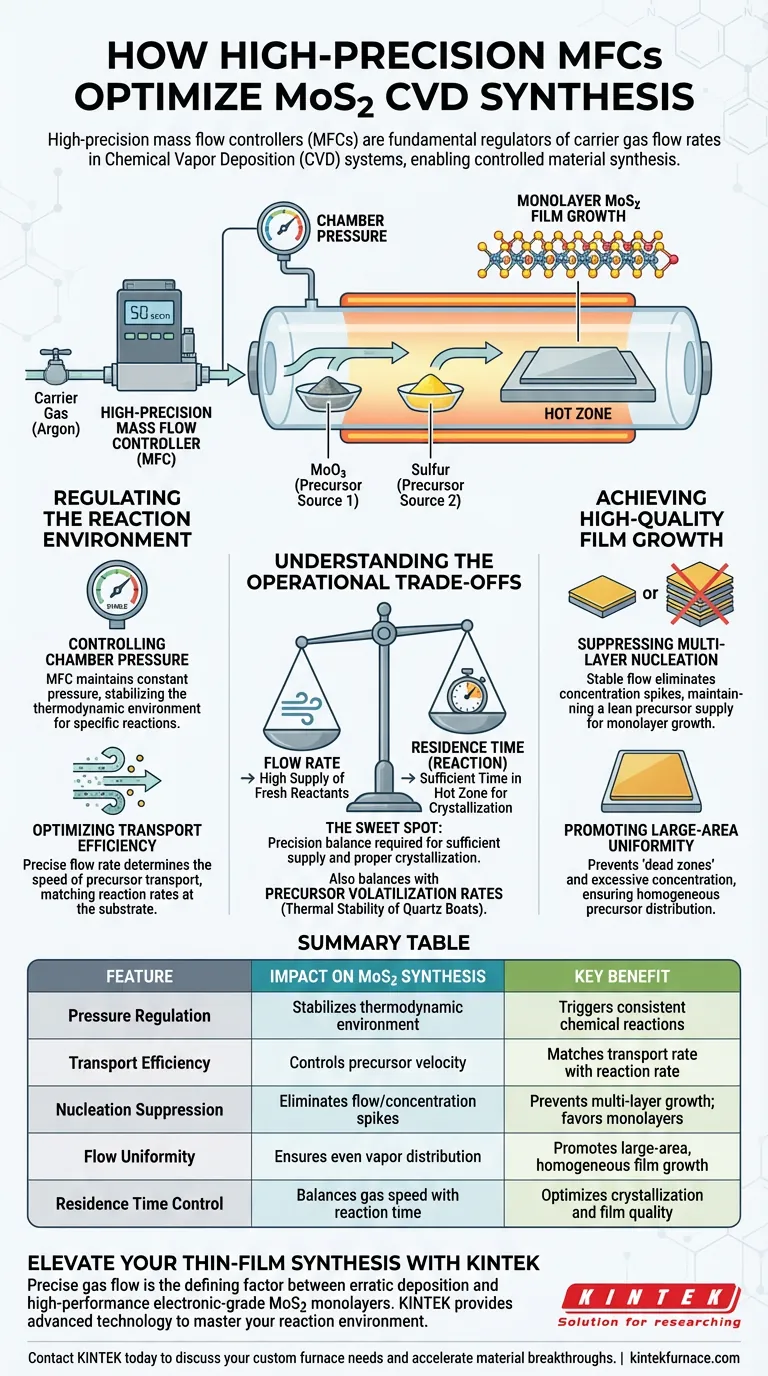

I controllori di flusso massico (MFC) ad alta precisione fungono da regolatori fondamentali dei tassi di flusso del gas di trasporto all'interno di un sistema di deposizione chimica da fase vapore (CVD). Essi determinano direttamente la pressione totale all'interno della camera di reazione e controllano l'efficienza di trasporto dei vapori precursori, come l'argon che trasporta MoO3 e zolfo. Questa precisa regolazione è il meccanismo primario per passare dalla deposizione caotica alla sintesi controllata dei materiali.

Un controllo del flusso stabile e ripetibile è essenziale per regolare la distribuzione della concentrazione dei precursori e sopprimere la nucleazione multistrato. Questa precisione è la chiave per ottenere la crescita uniforme di film di MoS2 monolayer su larga area.

Regolazione dell'ambiente di reazione

Controllo della pressione della camera

L'MFC è responsabile dell'ammissione precisa dei gas di trasporto, tipicamente argon, nel sistema. Questo flusso in ingresso determina direttamente la pressione totale all'interno della camera di reazione.

Mantenendo una pressione costante, l'MFC stabilizza l'ambiente termodinamico. Questa stabilità è necessaria per innescare le specifiche reazioni chimiche necessarie per la formazione di MoS2.

Ottimizzazione dell'efficienza di trasporto

Oltre alla pressione, l'MFC controlla l'efficacia con cui i vapori precursori vengono trasportati dalla loro fonte al substrato.

Il tasso di flusso determina la velocità con cui i materiali volatilizzati viaggiano. Un controllo ad alta precisione garantisce che il trasporto dei precursori corrisponda al tasso di reazione richiesto sulla superficie del substrato.

Ottenere una crescita di film di alta qualità

Soppressione della nucleazione multistrato

Una delle sfide più critiche nella sintesi di MoS2 è limitare la crescita verticale per mantenere il materiale come un monolayer.

Le fluttuazioni nel flusso di gas possono portare a picchi nella concentrazione dei precursori, che innescano la nucleazione multistrato. Un MFC elimina queste fluttuazioni, mantenendo un apporto magro di precursori che favorisce la crescita a singolo strato.

Promozione dell'uniformità su larga area

Per far crescere un film che copra un'ampia area senza lacune o agglomerati, la concentrazione dei precursori deve essere distribuita uniformemente.

Un controllo del flusso stabile impedisce "zone morte" locali o aree di concentrazione eccessiva. Ciò si traduce in una distribuzione omogenea dei reagenti, consentendo al film di MoS2 di crescere uniformemente su tutto il substrato.

Comprensione dei compromessi operativi

Equilibrio tra flusso e temperatura

Mentre gli MFC controllano il trasporto, non generano il vapore; ciò dipende dalla stabilità termica delle barchette di quarzo che contengono i precursori.

È necessario bilanciare il tasso di flusso con i tassi di volatilizzazione. Se l'MFC spinge il gas troppo velocemente su una barchetta di quarzo che non sta volatilizzando i precursori abbastanza velocemente, il film risultante sarà maculato o inesistente.

Tempo di residenza vs. Tasso di approvvigionamento

Aumentare il tasso di flusso migliora l'apporto di reagenti freschi, ma riduce anche il tempo di residenza, ovvero il tempo che il gas trascorre nella zona calda.

Se il flusso è troppo elevato, i precursori potrebbero essere trascinati via prima che possano reagire e depositarsi. È necessaria precisione per trovare il "punto ottimale" in cui l'apporto è sufficiente ma il tempo di residenza consente una corretta cristallizzazione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo sistema CVD per la sintesi di MoS2, allinea la tua strategia di controllo del flusso con i tuoi specifici requisiti di materiale:

- Se il tuo obiettivo principale è un rigoroso isolamento monolayer: privilegia tassi di flusso estremamente stabili e inferiori per limitare la concentrazione dei precursori e impedire fisicamente l'impilamento multistrato.

- Se il tuo obiettivo principale è la scalabilità su larga scala: ottimizza per una maggiore efficienza di trasporto per garantire che il vapore precursore raggiunga i bordi più lontani del substrato per una copertura uniforme.

La precisione nel flusso di gas è la differenza tra un campione contaminato e multistrato e un monolayer di MoS2 incontaminato di grado elettronico.

Tabella riassuntiva:

| Caratteristica | Impatto sulla sintesi di MoS2 | Beneficio chiave |

|---|---|---|

| Regolazione della pressione | Stabilizza l'ambiente termodinamico | Innesca reazioni chimiche coerenti |

| Efficienza di trasporto | Controlla la velocità del precursore dalla fonte al substrato | Abbina il tasso di trasporto al tasso di reazione |

| Soppressione della nucleazione | Elimina le fluttuazioni del flusso e i picchi di concentrazione | Previene la crescita multistrato; favorisce i monolayer |

| Uniformità del flusso | Garantisce una distribuzione uniforme dei vapori reagenti | Promuove la crescita di film omogenei su larga area |

| Controllo del tempo di residenza | Bilancia la velocità del gas con il tempo di reazione nella zona calda | Ottimizza la cristallizzazione e la qualità del film |

Migliora la tua sintesi di film sottili con KINTEK

Un flusso di gas preciso è il fattore determinante tra la deposizione erratica e i monolayer di MoS2 di grado elettronico ad alte prestazioni. KINTEK fornisce la tecnologia avanzata necessaria per padroneggiare il tuo ambiente di reazione.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della tua ricerca. Sia che tu ti concentri su un rigoroso isolamento monolayer o sulla scalabilità su larga scala, i nostri sistemi ad alta precisione forniscono la stabilità e il controllo di cui il tuo laboratorio ha bisogno.

Pronto a ottimizzare la tua crescita di MoS2? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e scoprire come la nostra esperienza può accelerare le tue scoperte sui materiali.

Guida Visiva

Riferimenti

- Effects of Reaction Temperature and Catalyst Type on Fluid Catalytic Cracking (FCC) of Crude Oil Feeds: A Microactivity Test Unit Study. DOI: 10.64589/juri/207996

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come si dovrebbe decidere tra PVD e CVD per una specifica applicazione? Ottimizza il tuo processo di rivestimento con approfondimenti di esperti

- Quali sono le applicazioni del rivestimento CVD? Creare superfici durevoli e funzionali per l'industria

- Quali sono le applicazioni del CVD nell'industria automobilistica? Aumenta le prestazioni del veicolo con rivestimenti avanzati

- Qual è il ruolo di un sistema di deposizione chimica da vapore (CVD)? Crescita di precisione per pinze capillari nanoporose

- Quali sono le caratteristiche principali dei sistemi a forno tubolare CVD? Sblocca la deposizione di film sottili di precisione

- Qual è l'intervallo di pressione e la capacità di vuoto dei sistemi CVD? Ottimizza la crescita dei tuoi materiali con un controllo preciso

- Come funziona la deposizione chimica da vapore (CVD)? Padroneggiare la fabbricazione di film sottili per materiali superiori

- Perché viene utilizzata una miscela di Argon e Idrogeno per il 2D In2Se3? Ottimizzare la crescita e prevenire l'ossidazione