L'integrazione di sistemi di controllo digitali eleva significativamente le prestazioni dei forni industriali sostituendo la supervisione manuale con una precisione automatizzata. Combinando regolatori Proporzionale-Integrale-Derivativo (PID) con robusti meccanismi di sicurezza, gli operatori ottengono un'aderenza esatta alle curve di trattamento termico, mitigando al contempo i rischi elettrici attraverso la conformità a standard come NR-10 e NR-12.

La moderna integrazione digitale trasforma i forni elettrici da semplici elementi riscaldanti in strumenti di precisione. Garantisce una qualità ripetibile attraverso la gestione termica automatizzata, proteggendo sia l'asset che l'operatore tramite il monitoraggio attivo della sicurezza.

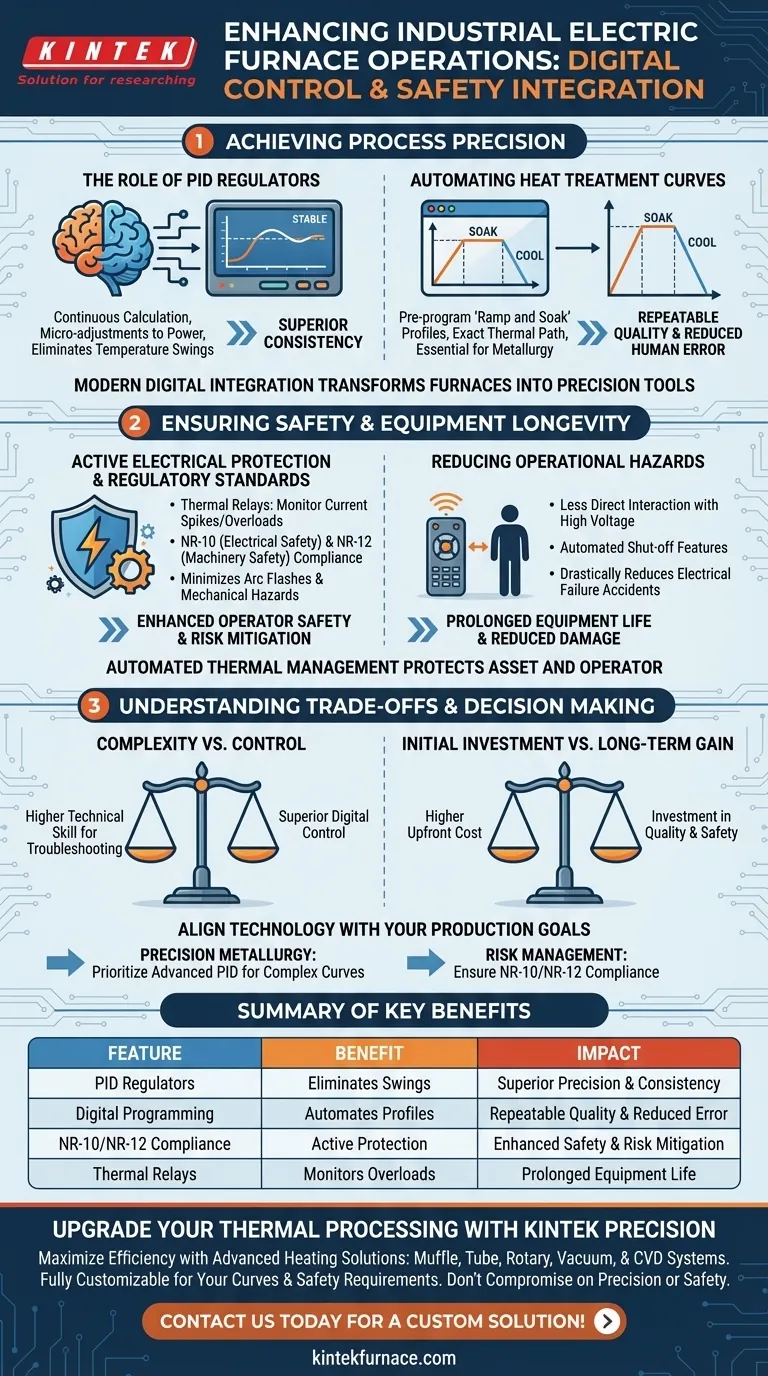

Ottenere Precisione di Processo

Il Ruolo dei Regolatori PID

I regolatori PID fungono da "cervello" del forno moderno. Calcolano continuamente l'errore tra la temperatura desiderata e quella effettiva, apportando micro-aggiustamenti all'apporto di potenza. Ciò elimina le oscillazioni di temperatura comuni nei semplici controlli on/off.

Automatizzazione delle Curve di Trattamento Termico

Molti processi industriali richiedono velocità di riscaldamento, tempi di mantenimento e periodi di raffreddamento specifici. I controller digitali consentono di pre-programmare questi complessi profili "rampa e mantenimento". Ciò garantisce che il materiale segua il percorso termico esatto richiesto per ottenere specifiche proprietà metallurgiche.

Eliminazione dell'Errore Umano

La gestione manuale della temperatura è soggetta a incoerenze. L'automazione digitale garantisce che, una volta programmato un ciclo, questo venga eseguito identico ogni volta. Questa ripetibilità è essenziale per mantenere una qualità uniforme del prodotto tra diversi lotti.

Garantire Sicurezza e Longevità delle Apparecchiature

Protezione Elettrica Attiva

I relè termici e i dispositivi di protezione integrati agiscono come uno scudo automatico per l'hardware. Monitorano il sistema per picchi di corrente e sovraccarichi termici. Se viene rilevata un'anomalia, il sistema interrompe immediatamente l'alimentazione, evitando danni a costosi elementi riscaldanti e circuiti.

Rispetto degli Standard Normativi

La conformità alle norme di sicurezza industriali è una funzione critica di questi sistemi integrati. Il riferimento principale evidenzia l'adesione a standard come NR-10 (sicurezza elettrica) e NR-12 (sicurezza delle macchine). Queste integrazioni garantiscono che le apparecchiature minimizzino il rischio di archi elettrici, scosse e pericoli meccanici.

Riduzione dei Pericoli Operativi

Automatizzando il processo di controllo, gli operatori interagiscono meno frequentemente con componenti ad alta tensione durante il funzionamento. Questa distanza, unita alle funzioni di arresto automatico, riduce drasticamente la probabilità di incidenti sul lavoro legati a guasti elettrici.

Comprensione dei Compromessi

Complessità nella Risoluzione dei Problemi

Sebbene i sistemi digitali offrano un controllo superiore, introducono un livello di complessità tecnica. La risoluzione dei problemi di un controller PID mal configurato o di un guasto di un relè digitale richiede spesso un set di competenze tecniche più elevate rispetto alla riparazione di semplici componenti analogici.

Investimento Iniziale vs. Guadagno a Lungo Termine

I pannelli digitali integrati solitamente comportano un costo iniziale più elevato rispetto ai semplici controlli manuali. Questa spesa è un investimento in qualità e sicurezza, ma può mettere a dura prova i budget per operazioni che richiedono solo un riscaldamento grezzo e a bassa precisione.

Fare la Scelta Giusta per la Tua Operazione

Per massimizzare il valore del tuo forno elettrico, devi allineare la tecnologia ai tuoi obiettivi di produzione.

- Se il tuo focus principale è la metallurgia di precisione: Dai priorità ai controller PID avanzati che supportano curve di trattamento termico complesse e multistadio per garantire le proprietà del materiale.

- Se il tuo focus principale è la gestione del rischio: Assicurati che l'integrazione citi specificamente la conformità a standard come NR-10/NR-12 e disponga di protezione ridondante contro i sovraccarichi termici.

In definitiva, l'integrazione digitale non è solo un aggiornamento di funzionalità; è un requisito fondamentale per stabilire un processo di riscaldamento industriale sicuro, ripetibile e conforme.

Tabella Riassuntiva:

| Caratteristica | Beneficio | Impatto |

|---|---|---|

| Regolatori PID | Elimina le oscillazioni di temperatura con micro-aggiustamenti | Precisione e coerenza superiori |

| Programmazione Digitale | Automatizza i profili termici "rampa e mantenimento" | Qualità ripetibile e ridotto errore umano |

| Conformità NR-10/NR-12 | Garantisce protezione attiva delle macchine e dell'elettricità | Maggiore sicurezza dell'operatore e mitigazione del rischio |

| Relè Termici | Monitora picchi di corrente e sovraccarichi | Maggiore durata delle apparecchiature e riduzione dei danni |

Aggiorna il Tuo Processo Termico con la Precisione KINTEK

Massimizza l'efficienza del tuo laboratorio e dell'industria con le soluzioni di riscaldamento avanzate di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche curve di trattamento termico e requisiti di sicurezza.

Non compromettere la precisione o la sicurezza. Lascia che i nostri esperti ti aiutino a integrare le ultime tecnologie di controllo digitale nel tuo flusso di lavoro per garantire risultati ripetibili e la piena conformità normativa.

Pronto a ottimizzare le tue operazioni ad alta temperatura? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali ruoli svolgono il crogiolo e il coperchio in grafite ad alta purezza nella crescita di AlN PVT? Ottimizza la tua produzione di cristalli

- Perché è necessario utilizzare crogioli di allumina ad alta purezza per la sinterizzazione dell'idrossiapatite? Garantire la purezza della fase chimica

- Perché il materiale refrattario ceramico viene utilizzato nella zona del freeboard di un reattore di gassificazione? Migliora la purezza del tuo syngas

- Perché le apparecchiature di riscaldamento da laboratorio sono fondamentali per gli attuatori fototermici? Padronanza della polimerizzazione strutturale e del controllo termico di precisione

- Perché i mezzi di macinazione in zirconia sono preferiti per le polveri ceramiche NN-10ST? Garantire purezza e prestazioni dielettriche

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase

- Perché è necessario un ambiente a glove box per la sintesi di KBaBi? Proteggi oggi stesso materie prime sensibili

- In che modo il design geometrico di un cestello per campioni influisce sull'accuratezza della misurazione nell'analisi termogravimetrica?